Spatiotemporal distributions of typical contaminants from the in-situ pyrolysis of tar-rich coals

-

摘要:目的和方法

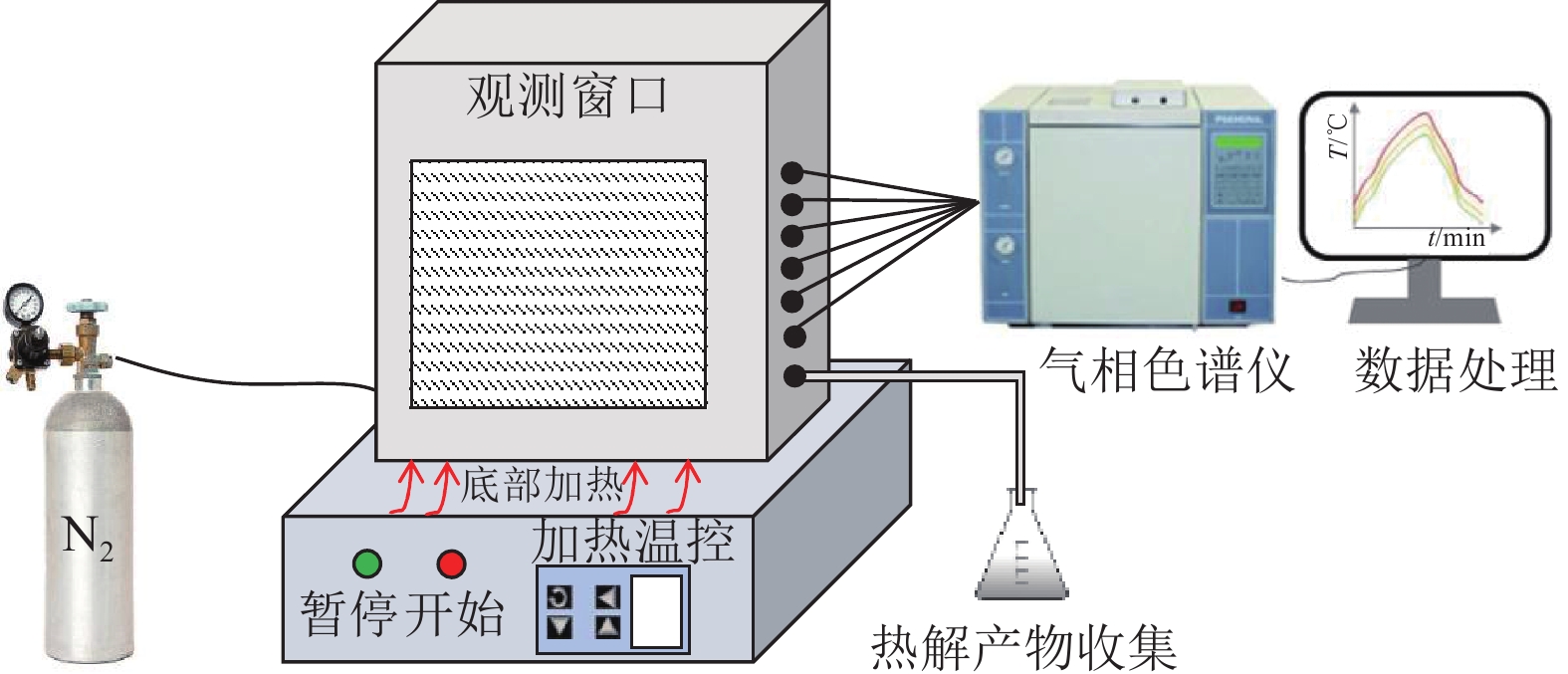

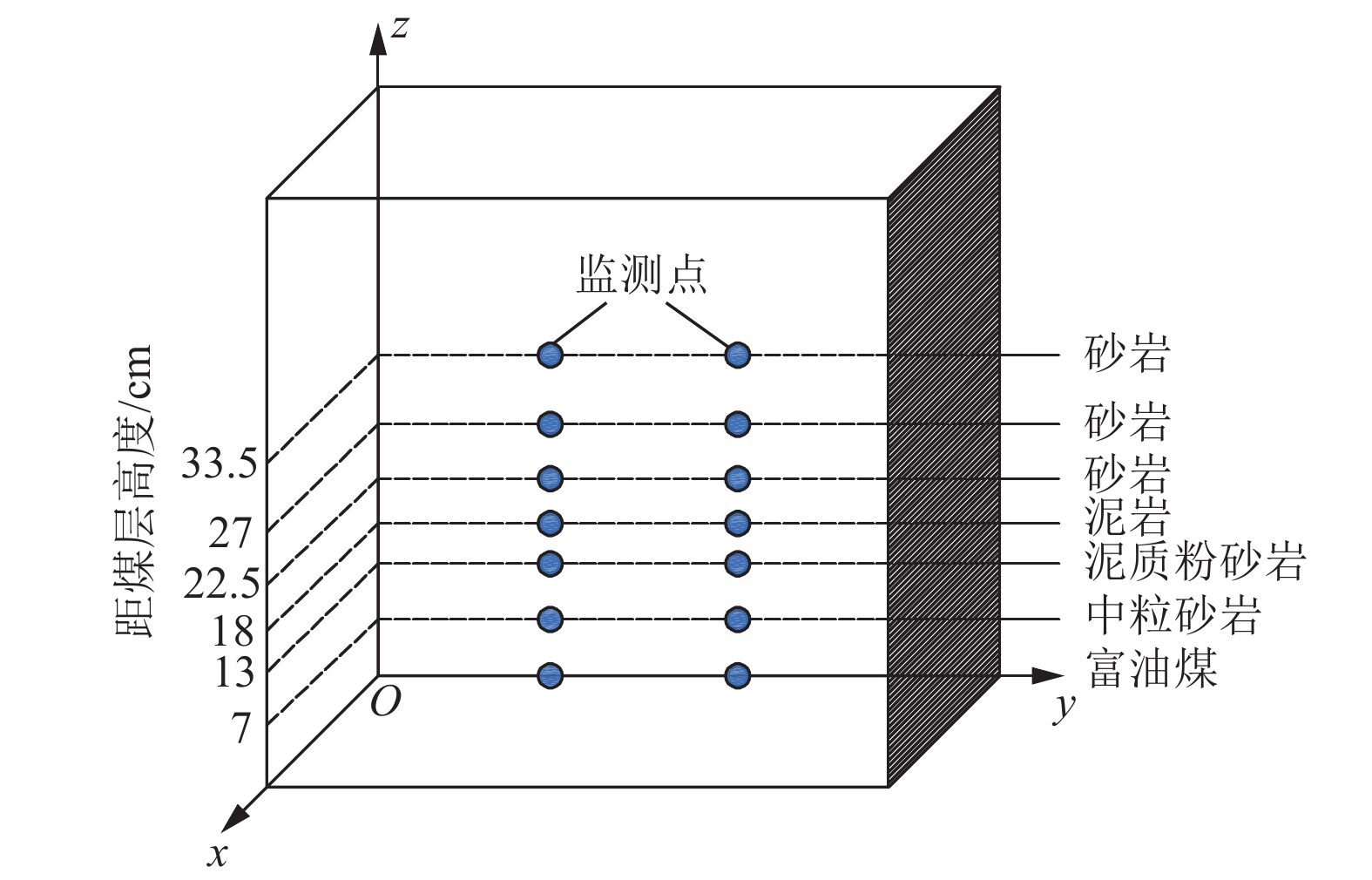

富油煤原位热解产生的油、气在高温作用下会通过煤层顶板的裂隙带向覆岩层迁移富集,给地下环境造成潜在污染风险。为了了解富油煤地下热解过程中典型污染物的释放与分布特征,以陕北侏罗纪煤田神府矿区典型富油煤为研究对象,基于研究区地层结构与岩性资料,采用自主研发的富油煤原位热解相似模拟实验装置,研究富油煤热解产物的组成,及不同温度下煤焦油中酚油、萘油、洗油、蒽油和沥青等典型污染物的时空分布特征。

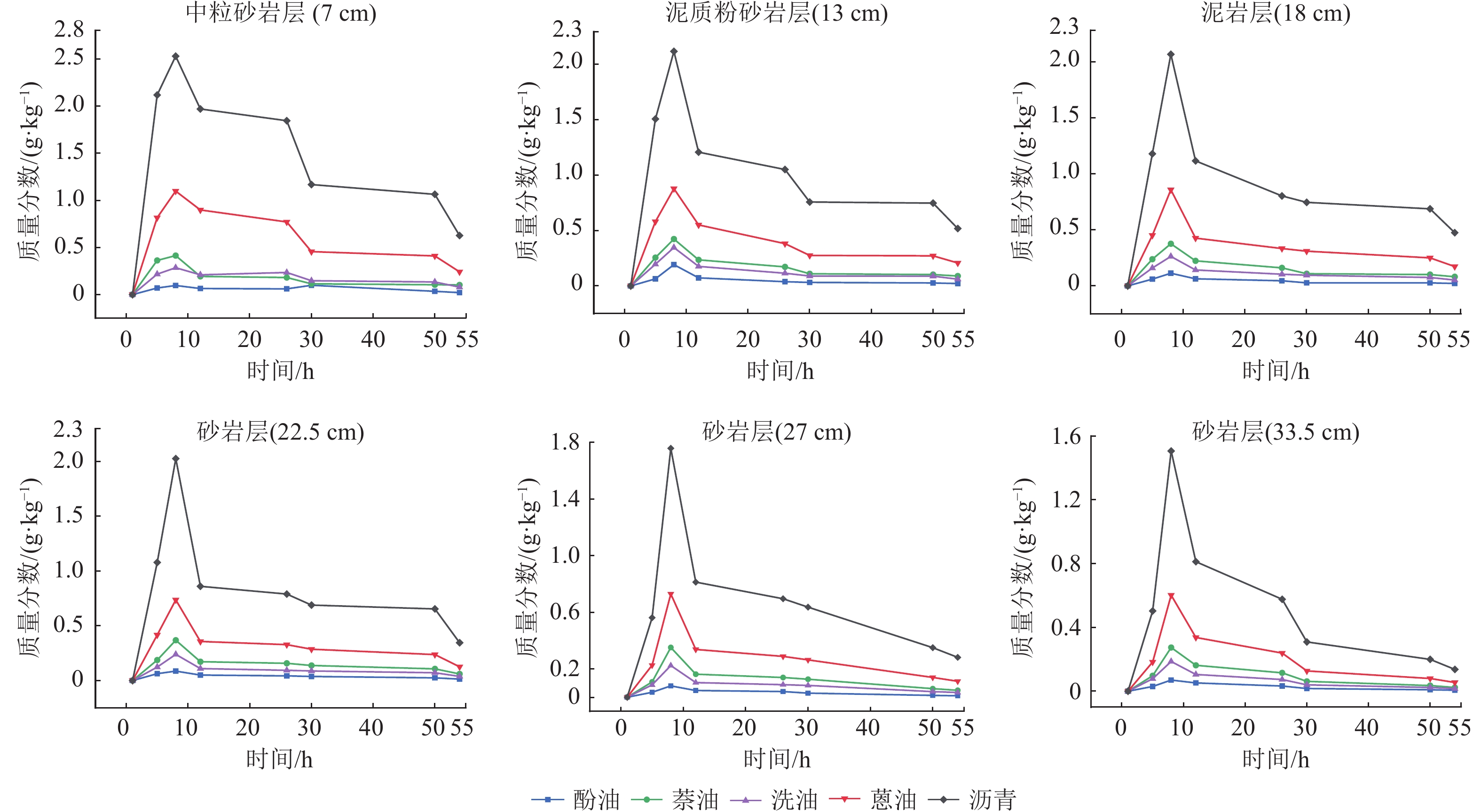

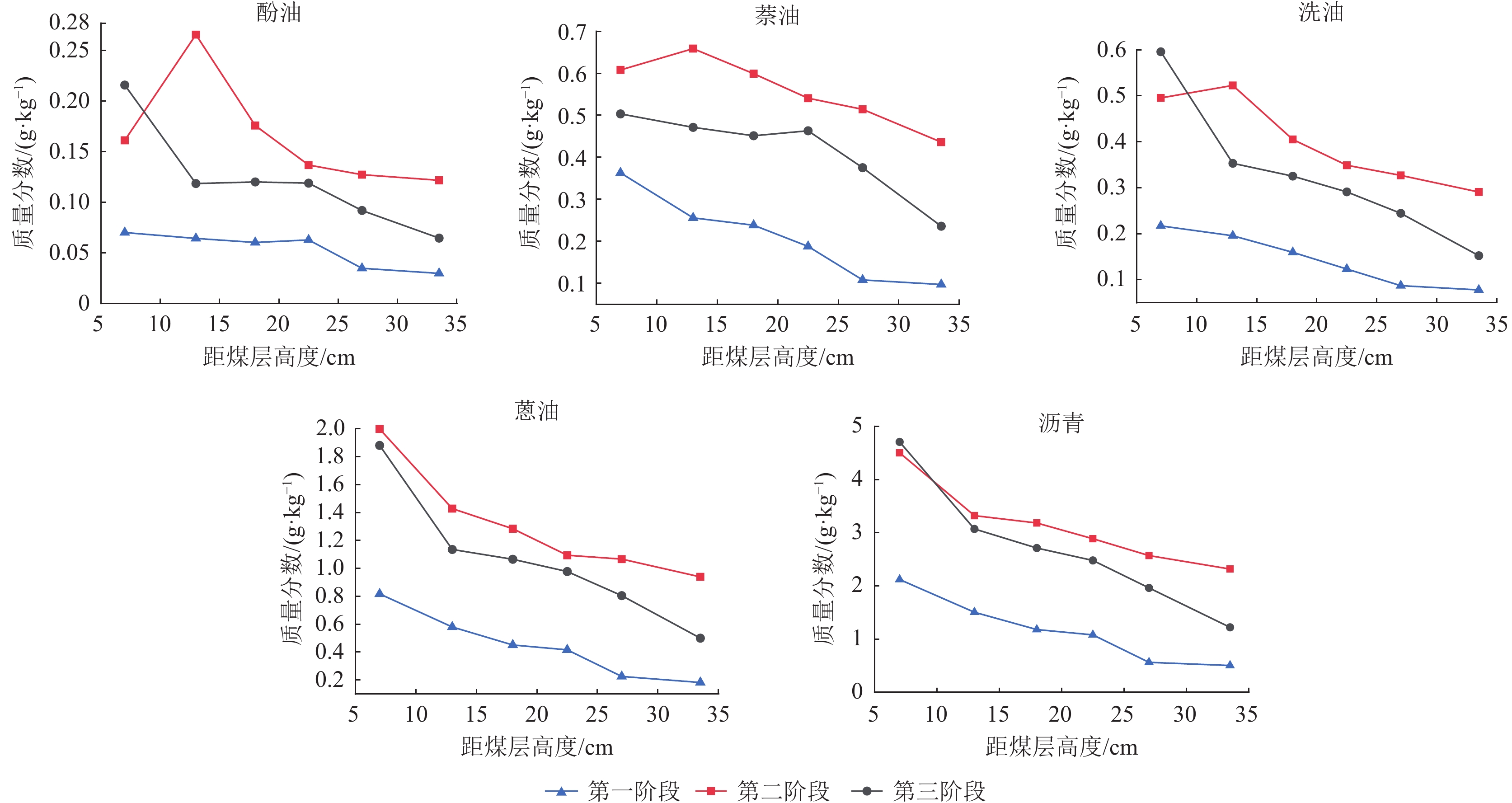

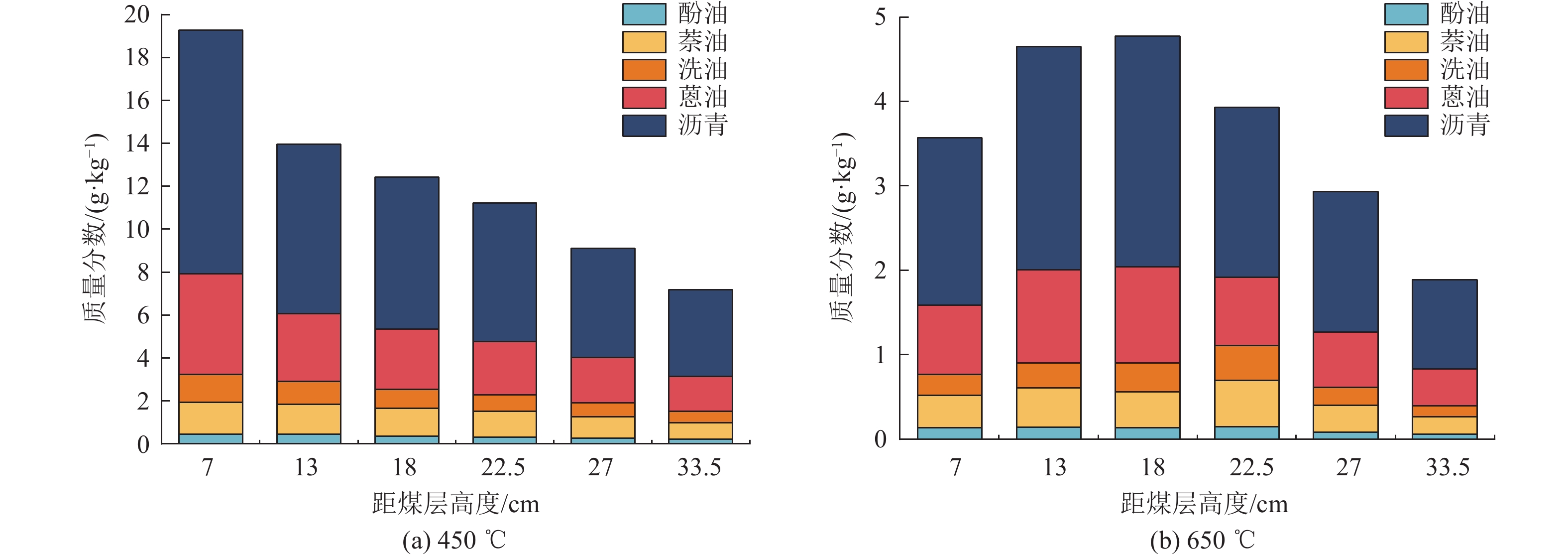

结果和结论结果表明:不同热解温度下,典型污染物在覆岩中的分布随时间增加均呈现先上升后下降的趋势,且各组分含量与富集层位差异较大。热解温度为450 ℃和650 ℃下,不同覆岩层中污染物含量大小排序为沥青>蒽油>萘油>洗油>酚油。在 450 ℃时,由于温度较低对覆岩层影响相对较小,所以各组分主要富集在中粒砂岩层。随着温度不断升高,覆岩层产生裂隙,导致650 ℃时轻质组分富集在距煤层较远的泥岩层,重质组分由于密度大且黏性强,迁移能力较差,所以其主要富集区域为泥质粉砂岩层。温度是影响覆岩中典型污染物时空分布特征的主要因素,升高温度会增加污染物的迁移范围,并且酚油、萘油和洗油含量的占比随之逐渐增大,蒽油和沥青含量的占比随之逐渐减小。研究结果为富油煤原位热解地下污染管控提供理论依据。

Abstract:Objective and MethodsUnder high temperatures, oil and gas produced from the in situ pyrolysis of tar-rich coals will migrate toward and accumulate in the overburden strata after passing through the fracture zones on the coal seam roof, causing potential contamination risks for the underground environment. To understand the release and distribution characteristics of typical contaminants generated from the underground pyrolysis of tar-rich coals, this study investigated the typical tar-rich coals from the Shenfu mining area of the Jurassic coalfield in northern Shaanxi Province. Based on data on the stratigraphic structures and lithology and using the self-developed equipment for similarity simulation experiments on the in-situ pyrolysis of tar-rich coals, this study examined the composition of the pyrolysis products of tar-rich coals, along with the spatiotemporal distributions of typical contaminants like carbolic oil, naphthalene oil, washing oil, anthracene oil, and asphalt in coal tar under different temperatures.

Results and ConclusionsThe results indicate that the contents of typical contaminants in the overburden strata increased first and then decreased with time under different pyrolysis temperatures, with various components differing greatly in content and enrichment horizon. Under pyrolysis temperatures of 450 ℃ and 650 ℃, the contaminant contents in different overburden strata decreased in the order of asphalt, anthracene oil, naphthalene oil, washing oil, and carbolic oil. At 450 ℃, various components were primarily enriched in the medium-grained sandstone layer due to the relatively minor impacts of the low temperature on the overburden strata. With an increase in temperature, fractures occurred in the overburden strata. Consequently, light components were enriched in the mudstone layer far away from the coal seam at 650 ℃. In contrast, heavy components, featuring high densities and viscosities but a low migration ability, were predominantly distributed in the argillaceous siltstone layers. Temperature was identified as a primary factor influencing the spatiotemporal distributions of typical contaminants in the overburden strata. Specifically, an increase in the temperature would extend the migration range of contaminants. Furthermore, the proportions of carbolic oil, naphthalene oil, and washing oil progressively increased, while those of anthracene oil and asphalt gradually decreased as the temperature rose. The results of this study will provide a theoretical basis for the control of the underground contamination caused by the in-situ pyrolysis of tar-rich coals.

-

我国自然资源呈现富煤、贫油、少气的特征,决定了煤炭在一次能源消费中的重要地位。煤炭开采过程中常伴随水、火、瓦斯、煤尘、顶板5大灾害,矿井水害已成为仅次于瓦斯的第二大灾害[1-2]。其中,底板奥灰水害是制约我国石炭−二叠纪华北型煤田安全开采的重要因素,随着煤炭开采强度、深度的日渐增加,下组煤带压开采,面临严峻的突水危险[3-5]。华北型煤田奥灰水害防治技术主要有疏水降压[6-7]、注浆改造底板隔水层厚度[8-9]等。董书宁等[10]提出将奥灰顶部风化充填带作为隔水层利用的理念,对底板破坏深度进行了数值模拟研究;李泉新[11]、李晓龙[12]等针对煤矿井下煤层底板注浆加固定向钻进技术进行了研究,形成成套钻进技术与装备,但均未开展防治水技术研究。针对渭北煤田下组煤底板超薄隔水层条件下,煤层开采过程中奥灰水害防治技术难题,亦有采用常规钻孔注浆改造的防治水技术[13-14],但注浆改造层位选择依靠经验,缺乏合理性,且常规钻孔注浆改造存在诸多不利,因此,亟需构建煤矿井下奥灰水害防治技术体系。

渭北煤田属典型的华北型煤田,下组煤开采,尤以奥灰含水层顶部隔水层极薄为主要特征,有限的隔水层厚度可能导致奥灰突水事故。文章依托渭北煤田桑树坪煤矿11号煤层3105、3104工作面奥灰水害治理课题,基于实测的底板破坏深度数据,首先,考虑底板破坏带失去阻水能力的因素,改进突水系数法,确定奥灰顶部注浆改造的临界厚度,采用煤矿井下近水平定向钻进技术开展奥灰岩层顶部合理层位的探查、利用与注浆改造,之后采用物探超前探测技术确保巷道安全掘进,并探查底板以下一定深度含水层富水性。其次,采用钻探技术检查异常区富水性,形成改进的突水系数法结合“探查−注浆−检查”的奥灰水害防治技术体系,解放了煤炭资源,亦保护了地下水资源。

1 研究区背景

1.1 研究区概况

桑树坪煤矿位于渭北煤田韩城矿区最北端黄河西岸,开采高程+140~+480 m,主采3号、11号煤层,3号煤层为突出煤层,11号煤层为3号煤层的下保护层,亟待开采11号煤层。工作面采宽180 m,采长约1 000 m,仰斜上山开采,煤厚0.24~10.8 m,平均3.5 m,为大部分可采煤层。南一采区11号煤层距奥灰岩层顶界面15~33 m,开采高程位于区域奥灰水位+375 m以下,煤层底板完整性较差,奥灰含水层富水性不均一,煤层回采深受底板奥灰水害威胁。

1.2 研究区水文地质条件

含水层自上而下依次为第四系砂砾层孔隙潜水中等含水层组,二叠系砂岩裂隙承压弱含水层组,石炭系砂岩(灰岩)裂隙承压极弱含水层组,奥陶系灰岩溶隙溶洞承压强含水层组,该含水层顶部峰峰组二段直接与煤系相接,是强富水含水层,距11号煤层极近,是威胁11号煤层安全回采的主要含水层。11号煤层底板含隔水层相对位置如图1所示。

对11号煤层起保护作用的主要隔水层为石炭系泥岩粉砂岩隔水层和阻水性能较好的奥灰顶部风化充填带。

2 奥灰水害防治方案

针对11号煤层底板距峰峰组二段强含水层距离近,隔水层薄,煤层回采过程中面临底板突水的威胁,同时奥灰顶部存在阻水性能较好的风化充填带,提出利用煤矿井下近水平定向钻进技术,开展11号煤层底板以下奥灰岩层顶部利用与注浆改造的防治水思路,若奥灰顶部构造简单,岩溶裂隙不发育,则将其作为隔水层加以利用,若奥灰顶部构造复杂,岩溶裂隙发育,则将其注浆改造为隔水层段。奥灰顶部利用与注浆改造如图2所示。

3 定向钻孔探查与注浆改造奥灰岩层技术

奥灰顶部探查和注浆合理层位必须选择煤层底板破坏带以下峰峰组二段一定深度,考虑底板破坏带失去阻水能力的因素,修正现行的突水系数公式,利用《煤矿防治水细则》(国家煤矿安监局,2018年)规定的突水系数上限,计算临界隔水层厚度下限,从而确定探查、注浆改造的临界厚度。奥灰岩层顶部峰峰组二段富水性强,峰峰组一段相对隔水,由于峰峰组二段并不是传统的单一含水层,因此定向钻孔需在临界隔水层厚度范围内波动,以全面探查临界隔水层厚度范围内岩层的富水性等。

3.1 探查、注浆改造临界层位选择

3.1.1 探查、注浆改造临界厚度计算公式

《煤矿防治水细则》附录五突水系数公式表明,底板受构造破坏的地段突水系数一般不得大于0.06 MPa/m,隔水层完整无断裂构造破坏的地段不得大于0.1 MPa/m。由于底板破坏带已失去阻水能力,因此,公式中底板隔水层厚度应减去底板破坏带深度。桑树坪井田构造简单,按照探查、注浆改造后突水系数降为0.06 MPa/m计算奥灰顶部临界隔水层厚度可行[15-18]。

《煤矿防治水细则》附录五突水系数公式如下:

$$ T=\frac{p}{M} $$ (1) 式中:T为突水系数,MPa/m;p为底板隔水层承受的实际水压值,MPa,水压应当从含水层顶界面起算,水位值取近3年含水层观测水位最高值;M为底板隔水层厚度,m。

探查、注浆改造后底板隔水层承受的奥灰静水压p2计算公式如下:

$$ {p}_{2}=\frac{H_{\rm{Ord}}-H_{\rm{coal}}+{M}_{{\rm{P}}}+{M}_{{\rm{L}}}}{100} $$ (2) 式中:Hcoal为煤层底板高程,m;HOrd为奥灰水位高程, m,取+375 m;ML为奥灰顶部临界隔水层厚度,m;MP为实测底板破坏深度,取15 m。

由式(1)可知,改造后突水系数公式如下:

$$ {T}_{2}=\frac{{p}_{2}}{{M}_{{\rm{L}}}} $$ (3) 式中:T2为改造后的突水系数,取0.06 MPa/m。

将式(2)代入式(3)求得临界隔水层厚度计算公式:

$$ {M}_{{\rm{L}}}=\frac{H_{\rm{Ord}}-H_{\rm{coal}}+{M}_{{\rm{P}}}}{100{T}_{2}-1} $$ (4) 求得的临界隔水层厚度公式可靠,可用此计算结果确定奥灰顶部探查、注浆改造的临界厚度。

3.1.2 绘制工作面探查、注浆改造层位等值线

依据井田内11号煤层193个钻孔资料,利用式(4)计算各钻孔奥灰顶部探查、注浆改造临界厚度,在此基础上增加3105工作面实测底板破坏深度15 m,绘制底板探查、注浆改造临界层位等值线图(图3)。由图3可看出,3105、3104工作面底板改造临界层位自终采线到切眼方向逐渐加深,位于煤层底板以下28~44 m,平均34 m。

3.2 探查技术

依据底板探查、改造层位等值线图,在底板以下奥灰顶部临界层位至底板破坏深度层位之间设计了20个近水平定向钻孔,钻孔方位同工作面走向,倾角–20°,实现了尽早进入设计层位,也为进入奥灰层位后增加倾角沿设计层位稳斜钻进提供充足的空间。钻孔水平段平面间距40 m,工作面宽度180 m,每个工作面布置4~6对定向钻孔实现全覆盖探查,采长1 200 m,设计钻孔平均长度650 m,利用2台定向钻机自工作面切眼、终采线附近相向钻进,既形成合理的重叠探查区,又提高钻进效率。钻孔设计为三级孔径二级套管结构,一级套管直径168 mm,穿过泥岩段,二级套管直径127 mm,进入奥灰岩层,裸孔段孔径98 mm,孔口安装DN125 mm防喷分流闸阀,钻具前端配带单向逆止阀[12]。据定向钻孔实际探查层位,绘制了底板探查、改造实际层位等值线图(图3),据此分析理论临界层位与实际探查层位的关系。

3105工作面施工了12个定向钻孔,其中3个钻孔出水,涌水量为2.1~5 m3/h,水压最大为0.12 MPa,探查平面覆盖整个工作面,实际探查层位在煤层底板以下28~59 m,平均40 m,大于临界改造平均深度34 m,进入奥灰深度10~39 m,平均20 m。

3104工作面施工了8个定向钻孔,其中4个钻孔出水,涌水量为0~5.4 m3/h,水压最大为0.15 MPa,探查平面覆盖整个工作面,实际探查层位位于煤层底板以下27~77 m,平均36 m,大于临界改造平均深度34 m,进入奥灰深度6~58 m,平均15 m。

由于煤层起伏,钻孔实际探查平面总体与煤层底板高程起伏一致,基本呈走向114°/294°,倾向24°,在煤层底板以下奥灰岩层合理范围内有一定起伏。3105、3104工作面煤层底板高程为+250~+320 m,工作面底板至奥灰顶界面距离一致,平均探查厚度均大于或等于临界改造厚度。钻孔剖面轨迹如图4所示,钻孔实钻平面轨迹如图5所示。

3.3 注浆改造奥灰岩层技术

定向钻孔钻进至终孔时,根据定向钻孔探查结果,注浆改造奥灰岩层。注浆前,首先对受注层段进行压水试验,了解地层的透水性和隔水性,据此确定注浆参数,最后分析注浆效果。

3.3.1 压水试验

为真实反映地质条件、岩体结构,现阶段常采用原位压水试验数据计算地层透水率,计算公式采用《水电工程钻孔压水试验规程》(国家能源局,2018年)中的吕荣试验数学计算模型(下式),此公式是基于常规钻孔压水试验提出的,对比Lugeon压水试验钻孔水文地质模型和定向钻孔压水试验水文地质模型(图6)可看出,该式亦适用于定向钻孔近水平段地层的透水率计算,反映了试段岩体渗透性能的平均值[19-20]。

$$ q=\frac{Q}{p_{\rm{T}} L} $$ (5) 式中:q为透水率,Lu;Q为压入流量,L/min;pT为作用于试段内的全压力,MPa;L为受注层段长度,m。

通常常规压水试验最大压力为1 MPa,由于底板奥灰岩层承受1~2 MPa的水压,因此,须进行相对高压压水试验,受注层段岩性变化小,定向钻孔近水平段很难实施双栓塞压水,因此,特采用快速法自孔口向孔内压水,类似于单栓塞全孔压水试验。

高压压水试验过程中,当水压力增加到某一数值时,如果水压力再增加,会造成岩体发生水力劈裂,部分小颗粒随着水流移动,将局部裂隙填充,导致透水率降低,可见裸孔段地层在发生水力劈裂时,渗透性经历了“原位状态—增强状态—峰值状态”3个阶段,故高压压水试验的压力应控制在导致地层发生水力劈裂时的压力值以下。由式(5)可看出注水压力和流量呈一一对应关系,因此,为了获取地层原位状态下的透水率,通常需利用钻孔压水试验的p-Q曲线确定水力劈裂时的临界压力,即最大注水压力。注水压力由孔口压力、孔内水柱自重压力组成;一般需利用2个钻孔数据,即一个注水孔,一个观测孔,根据下式计算最大注水压力。

$$ {p}_{0}={p}_{{\rm{m}}}+\frac{h_1-h_2}{100} $$ (6) 式中:p0为最大注水压力,MPa;pm为孔口压力,MPa。

依据《水电工程钻孔压水试验规程》,钻孔高压压水试验压力按不宜小于静水压力的1.2倍选取,3105、3104为相邻工作面,煤层底板高程一致,工作面探查平均奥灰水压为1.3 MPa,p0为1.6 MPa,h1为30 m,h2为100 m,未考虑压力损失,求得pm=2.3 MPa,故采取1—2—3—2—1 MPa的三级压力5个阶段的压水试验,获得原位状态下的透水率。

从钻孔探查结果统计表(表1)可看出,仅有3-2钻孔的透水率大于0.1 Lu,其余钻孔的透水率均小于0.1 Lu。3-2钻孔透水率为0.85 Lu,是由于钻遇砂岩裂隙层位,导致透水率相对变大。将钻孔终孔透水率计算结果对照《岩石渗透性能分级表》,可知井田内奥灰岩层峰峰组二段属极微透水岩层,完整岩石含等价开度小于0.025 mm,裂隙连通不发育,可视为相对隔水层。

表 1 钻孔探查结果Table 1. Borehole exploration results工作面 钻孔 涌水量/(m3·h−1) 水压/MPa 单位吸水率/Lu 3105 1-1 0 0.082 4-1 0 0.078 1-2 0 0.082 4-2 0 0.074 1-3 0 0.078 5-1 0 0.074 2-1 2.1 0.12 0.082 5-2 0 0.075 2-2 4.3 0.12 0.082 6-1 0 0.078 2-3 5 0.12 0.079 6-2 0 0.077 3014 2-4 2.1 0.082 6-3 0 0.082 3-1 5 0.076 7-1 0 0.084 3-2 5.4 0.15 0.851 7-2 0 0.078 3-3 2.3 0.078 7-3 0 0.082 注:表中空白项表示未测。 3.3.2 注浆工艺与参数

受注层段的裂隙包括盲裂隙、网络状沟通的开启性裂隙、溶蚀裂隙、溶洞等。奥灰岩层中注浆是水力输送水泥颗粒的过程,即将空隙、裂隙中的水用浆液替换的过程。注浆参数包括注浆压力、注浆流量、注浆时间、浆液黏度等,注浆工艺包括分段注浆、遇漏(水)注浆,注浆方式为孔底点注浆、孔口注浆。为了更充分地封堵裂隙,特采用分段下行式注浆法,孔口注浆方式,连续与间歇相结合,当钻孔涌水量小于50 m3/h时,每钻进100 m,则启动注浆;若涌水量大于50 m3/h,或钻遇溶洞,则随时停止钻进,启动注浆。

3.3.3 注浆效果分析

根据探查结果,2-1、2-2、2-3、2-4、3-1、3-2、3-3钻孔均有出水(表1),涌水量为2.1~5.4 m3/h,此7个钻孔开孔位置均在煤层上部石英砂岩层位,均为钻进至煤层顶板或底板附近出水,水压均远小于正常奥灰水压,水中携带大量H2S气体,可知裂隙主要发育在砂岩层位,故进行了砂岩层位注浆。

4 物探探查与钻探检查技术

南一采区已开展地面三维地震、地面瞬变电磁探测,为进一步探查工作面范围内奥灰含水层水文地质条件,有效降低奥灰突水事故的发生,工作面定向钻孔探查、注浆改造完成后,利用井下直流电法或瞬变电磁超前探测巷道正前方低阻异常区,根据探测情况决定巷道可掘进距离,依次循环,直至巷道系统形成。在巷道开展直流电法测深(0~80 m深度)、音频电透视(0~30 m、30~60 m深度)、无线电波透视探查,结合各工作面定向钻孔实际探查情况,采取定向钻孔检查异常区。

4.1 3105工作面

3105工作面是第1个开展防治水的工作面,地面瞬变电磁探测工作面内部及周边未发现低阻异常区,巷道掘进开展了26次直流电法和10次瞬变电磁超前探,单次探测距离为26~100 m,共发现33处异常,重叠异常区主要位于切眼,切眼掘进过程中裂隙发育,底板有渗水,其他大部分异常区为顶板裂隙发育所致。

直流电法测深、音频电透视共同探测出切眼附近底板以下20 m层位存在低阻异常区,针对异常重点区,特布置检-1定向钻孔(图5)探查,钻进至52 m处,孔内出水约3.2 m3/h,终孔后测得水压为0.19 MPa,单位透水率为0.178 Lu。钻孔涌水量小,水压远低于1.6~2.2 MPa的奥灰水压,分析此处为奥灰相对封闭的滞流区。定向钻孔均已揭露其他异常区,未见异常。

4.2 3104工作面

3104工作面是第2个开展防治水的工作面,共用3105工作面轨道巷,地面三维地震及瞬变电磁探测工作面内部及附近无异常构造、无低阻异常区,运输巷、切眼掘进过程中进行了7次直流电法、3次瞬变电磁超前探测,单次探测距离为80~100 m,发现3处异常,基本均为顶板裂隙发育或煤层产状剧烈变化所致,实际掘进揭露,未发现富水异常区。

运输巷直流电法测深和工作面两巷道底板音频电透视共同发现切眼处存在异常区,切眼掘进过程中煤层相对破碎,认为底板下裂隙相对发育,针对该异常区,检-1定向钻孔探查结果表明该处无异常构造及富水区,定向钻孔均已揭露其他异常区,未见异常。

5 防治水效果评价

5.1 奥灰带压开采评价

物探探查、掘进揭露均未见大型构造,低阻异常区均已揭露,钻探探查显示奥灰岩层偶有破碎,存在极微弱出水,水压均远小于正常奥灰水压,未发生冲洗液大量漏失的现象,也未见较大的、径流循环条件好的岩溶裂隙,且单位透水率基本小于0.1 Lu,定向钻孔探查厚度均大于等于临界厚度,可见峰峰组二段定向钻孔探查区域可作为相对隔水层利用。

3105、3104工作面减去底板破坏带的隔水层厚度为2~9 m,探查改造后隔水层厚度分别为13.11~29.20 m、11.2~62.0 m,平均分别增厚12倍、5.7倍。改造前平均突水系数为0.33 MPa/m,探查改造后平均突水系数分别为0.057、0.073 MPa/m,平均分别降低了82.7%、77.9%。综上,探查改造后隔水层厚度增加了5.7~12倍,突水系数平均降低了77.9%~82.7%,突水系数均小于0.073 MPa/m,满足《煤矿防治水细则》附录五突水系数公式规定的隔水层完整无断裂构造破坏的地段,突水系数不得大于0.1 MPa/m,故可进行带压开采。工作面探查改造前后参数见表2。

表 2 工作面探查改造前后参数Table 2. Parameters before and after transformation工作面 Mq/m Mc/m Mh/m Tq/(MPa·m−1) Th/(MPa·m−1) 3105 17~24 2~9 13.11~29.2 0.33 0.057 3104 17~24 2~9 11.2~62.0 0.33 0.073 注:Mq为改造前隔水层厚度;Mc为减去底板破坏带的隔水层厚度;Mh为改造后的隔水层厚度;Tq为改造前平均突水系数;Th为改造后平均突水系数。 5.2 底板出水情况

3105工作面运输巷发现一处底板渗水点,涌水量约2 m3/h,渗水持续2个月后消失,分析为底板松动圈导流出水。3104工作面巷道未见出水。

工作面回采过程中采取采空区灌浆防灭火技术,采空区底板是否出水较难判断,但尾巷水仓处观测水量未见明显变化,判断未发生采空区滞后出水。目前,各工作面均已安全回采,解放了1.95 Mt煤炭资源。

工作面安全回采表明在韩城矿区考虑底板破坏带失去阻水能力,利用突水系数法评价11号煤带压开采的可行性,最大突水系数可取0.073 MPa/m,亦能够保证工作面安全回采,为今后进一步完善《煤矿防治水细则》突水系数临界值的确定提供坚实的依据。

6 结 论

a. 桑树坪井田南一采区峰峰组二段富水性弱、构造简单、隔水层薄、承压低、裂隙不甚发育,可作为相对隔水层利用,较利于带压开采,延伸了矿区安全开采下限。

b. 考虑底板破坏带失去阻水能力的因素,结合突水系数法确定理论临界改造厚度,实现了探查、注浆改造后突水系数降低至0.073 MPa/m以下,为今后进一步完善《煤矿防治水细则》突水系数临界值的确定提供坚实的依据,对韩城矿区带压开采有一定的指导意义。

c. 地面区域治理、疏降奥灰水成本高,易造成生态环境问题,提出基于井下近水平定向钻进技术,开展奥灰岩层顶部利用与注浆改造的防治水思路,形成了修正的突水系数法结合“探查−注浆−检查”的奥灰水害防治技术体系,确保了工作面安全回采,实现了“保水采煤”的目的,研究成果在华北型煤田具备广阔的应用前景。

-

表 1 张家峁富油煤样品的工业分析和元素分析

Table 1 Proximate and ultimate analyses of tar-rich coal samples from the Zhangjiamao Coal Mine

工业分析w/% 元素分析w/% Mad Aad Vad Cdaf Hdaf Qdaf Ndaf Sdaf 7.00 8.30 32.56 82.56 4.78 11.24 1.10 0.20 表 2 煤焦油组成成分

Table 2 Composition of coal tar

成分 质量浓度/(g·L−1) 占比/% 轻油 0.001 0.08 酚油 0.102 3.04 萘油 0.263 6.26 洗油 0.703 14.07 蒽油 0.825 16.50 沥青 3.105 60.05 表 3 覆岩物理力学参数

Table 3 Physical and mechanical parameters of the overburden strata

岩层 粒径/

mm容重/

(kN·m−3)抗拉强度/

MPa泊松比 导热系数/

(W· m−1·K−1)砂岩 0.5~1 23.80 0.12 0.36 0.51 泥岩 <0.003 9 25.20 0.80 0.31 1.02 泥质粉砂岩 0.062 5~2 24.40 0.30 0.33 1.01 中粒砂岩 0.25~2 23.20 1.40 0.28 0.98 -

[1] 王双明,师庆民,王生全,等. 富油煤的油气资源属性与绿色低碳开发[J]. 煤炭学报,2021,46(5):1365−1377. WANG Shuangming,SHI Qingmin,WANG Shengquan,et al. Resource property and exploitation concepts with green and low-carbon of tar-rich coal as coal-based oil and gas[J]. Journal of China Coal Society,2021,46(5):1365−1377.

[2] 王双明. 对我国煤炭主体能源地位与绿色开采的思考[J]. 中国煤炭,2020,46(2):11−16. WANG Shuangming. Thoughts about the main energy status of coal and green mining in China[J]. China Coal,2020,46(2):11−16.

[3] 陆靖,郑佳丽,顾海燕,等. 双碳背景下煤炭清洁高效利用的机遇和挑战[J]. 能源与节能,2023(6):65−67. DOI: 10.3969/j.issn.2095-0802.2023.06.014 LU Jing,ZHENG Jiali,GU Haiyan,et al. Opportunities and challenges of clean and efficient utilization of coal under background of carbon peaking and carbon neutrality[J]. Energy and Energy Conservation,2023(6):65−67. DOI: 10.3969/j.issn.2095-0802.2023.06.014

[4] 尚建选,张喻,闵楠,等. 陕西煤业化工集团煤化工产业高质量发展研究[J]. 中国煤炭,2022,48(8):14−19. DOI: 10.3969/j.issn.1006-530X.2022.08.004 SHANG Jianxuan,ZHANG Yu,MIN Nan,et al. Research on high-quality development of coal chemical industry in Shaanxi Coal and Chemical Industry Group[J]. China Coal,2022,48(8):14−19. DOI: 10.3969/j.issn.1006-530X.2022.08.004

[5] 乔军伟,董伸培,苏刚,等. 陕北曹家滩矿井富油煤地球化学特征及其沉积环境[J]. 西安科技大学学报,2024,44(2):289−300. QIAO Junwei,DONG Shenpei,SU Gang,et al. Geochemical characteristics and sedimentary environment of tar-rich coal in Caojiatan Mine,Northern Shaanxi[J]. Journal of Xi’an University of Science and Technology,2024,44(2):289−300.

[6] 马丽,拓宝生. 陕西富油煤资源量居全国之首 榆林可“再造一个大庆油田”[J]. 陕西煤炭,2020,39(1):220. DOI: 10.3969/j.issn.1671-749X.2020.01.055 MA Li,TUO Baosheng. Shaanxi has the largest amount of oil–rich coal resources in the country. Yulin can “ recreate a Daqing oilfield”[J]. Shaanxi Coal,2020,39(1):220. DOI: 10.3969/j.issn.1671-749X.2020.01.055

[7] 张屿,马明明,孙鸣,等. 煤原位热解研究进展[J]. 洁净煤技术,2019,25(6):71−77. ZHANG Yu,MA Mingming,SUN Ming,et al. Research progress on coal in situ pyrolysis[J]. Clean Coal Technology,2019,25(6):71−77.

[8] 邹卓,张莉,孙杰,等. 富油煤热解技术及利用前景研究[J]. 中国煤炭地质,2022,34(11):31−34. DOI: 10.3969/j.issn.1674-1803.2022.11.06 ZOU Zhuo,ZHANG Li,SUN Jie,et al. Study on pyrolysis technology and utilization prospect of oil-rich coal[J]. Coal Geology of China,2022,34(11):31−34. DOI: 10.3969/j.issn.1674-1803.2022.11.06

[9] 田华,张晴,谢祖锋,等. 富油煤热解产物在粉砂介质中的吸附行为研究[J]. 环境科学学报,2022,42(9):133−140. TIAN Hua,ZHANG Qing,XIE Zufeng,et al. Study on adsorption behavior of pyrolysis products of tar-rich coal in silt medium[J]. Acta Scientiae Circumstantiae,2022,42(9):133−140.

[10] LUDWIK-PARDAŁA M,STAŃCZYK K. Underground coal gasification (UCG):An analysis of gas diffusion and sorption phenomena[J]. Fuel,2015,150:48−54. DOI: 10.1016/j.fuel.2015.01.041

[11] SOUKUP K,HEJTMÁNEK V,ČAPEK P,et al. Modeling of contaminant migration through porous media after underground coal gasification in shallow coal seam[J]. Fuel Processing Technology,2015,140:188−197. DOI: 10.1016/j.fuproc.2015.08.033

[12] 朱利辉,冯备战,胡永兴,等. 华亭烟煤地下气化污染物分布及富集规律[J]. 煤田地质与勘探,2021,49(3):18−25. DOI: 10.3969/j.issn.1001-1986.2021.03.003 ZHU Lihui,FENG Beizhan,HU Yongxing,et al. Distribution and enrichment of pollutants from underground gasification of bituminous coal in Huating Mining Area[J]. Coal Geology & Exploration,2021,49(3):18−25. DOI: 10.3969/j.issn.1001-1986.2021.03.003

[13] CAMPBELL J H,WANG F T,MEAD S W,et al. Groundwater quality near an underground coal gasification experiment[J]. Journal of Hydrology,1979,44(3/4):241−266.

[14] 崔景伟,朱如凯,侯连华,等. 页岩原位改质技术现状、挑战和机遇[J]. 非常规油气,2018,5(6):103−114. DOI: 10.3969/j.issn.2095-8471.2018.06.017 CUI Jingwei,ZHU Rukai,HOU Lianhua,et al. Shale in situ mining technology status quo of challenges and opportunities[J]. Unconventional Oil & Gas,2018,5(6):103−114. DOI: 10.3969/j.issn.2095-8471.2018.06.017

[15] 陈井瑞,杨瑞召,韩枫涛,等. 煤炭地下气化开发利用现状与发展趋势[J]. 中国煤炭,2024,50(2):13−23. CHEN Jingrui,YANG Ruizhao,HAN Fengtao,et al. Current status and development trends of the development and utilization of underground coal gasification[J]. China Coal,2024,50(2):13−23.

[16] 董付科. 油页岩原位注热开采污染物迁移规律的研究[D]. 太原:太原理工大学,2019. DONG Fuke. Study on the law of pollutant migration during in-situ heat injection to exploit oil shale[D]. Taiyuan:Taiyuan University of Technology,2019.

[17] 唐颖,吴晓丹,孙景耀,等. 黏结性富油煤热解油气析出规律及物性演变特征[J]. 洁净煤技术,2024,30(1):58−65. TANG Ying,WU Xiaodan,SUN Jingyao,et al. Precipitation law and physical properties of cohesive tar-rich coal pyrolysis oil and gas precipitation[J]. Clean Coal Technology,2024,30(1):58−65.

[18] 郭威,刘召,孙友宏,等. 富油煤原位热解开发地下体系封闭方法探讨[J]. 煤田地质与勘探,2023,51(1):107−114. DOI: 10.12363/issn.1001-1986.22.12.0941 GUO Wei,LIU Zhao,SUN Youhong,et al. Discussion on underground system sealing methods in in situ pyrolysis exploitation of tar-rich coal[J]. Coal Geology & Exploration,2023,51(1):107−114. DOI: 10.12363/issn.1001-1986.22.12.0941

[19] 董光顺,朱超凡,厉家宗,等. 黄陵矿区富油煤对流加热原位转化开发效果数值模拟[J]. 煤田地质与勘探,2023,51(4):57−67. DOI: 10.12363/issn.1001-1986.22.07.0536 DONG Guangshun,ZHU Chaofan,LI Jiazong,et al. Numerical simulation on development effect of tar-rich coal through in situ conversion by convective heating in Huangling Mining Area[J]. Coal Geology & Exploration,2023,51(4):57−67. DOI: 10.12363/issn.1001-1986.22.07.0536

[20] 樊花,刘振虎,牛鸿权,等. 煤热解技术及其运行影响因素分析[J]. 煤化工,2022,50(6):151−154. FAN Hua,LIU Zhenhu,NIU Hongquan,et al. Analysis of coal pyrolysis technology and its operation influencing factors[J]. Coal Chemical Industry,2022,50(6):151−154.

[21] 张蕾,王新涛,舒浩,等. 陕北富油煤熄焦特征污染物析出规律探究[J]. 煤炭技术,2022,41(9):231−235. ZHANG Lei,WANG Xintao,SHU Hao,et al. Investigation on precipitation rules of characteristic pollutants during coke quenching of Shanbei oil-rich coal[J]. Coal Technology,2022,41(9):231−235.

[22] 田华,王前吉,张晴,等. 富油煤热解焦油在粉砂中的自然降解与挥发行为[J]. 环境工程学报,2023,17(8):2665−2673. TIAN Hua,WANG Qianji,ZHANG Qing,et al. Natural degradation and volatilization of oil-rich coal pyrolysis tar in siltly sand[J]. Chinese Journal of Environmental Engineering,2023,17(8):2665−2673.

[23] 田华,谢祖锋. 一种富油煤原位热解过程相似模拟试验装置:CN216669802U[P]. 2022-06-03. [24] 孙学阳,安孝会,苗霖田,等. 煤矿井工开采对上覆反向滑坡扰动的模拟研究[J]. 西安科技大学学报,2017,37(1):71−77. SUN Xueyang,AN Xiaohui,MIAO Lintian,et al. Simulation study on the disturbance of coal mining on the reverse landslide[J]. Journal of Xi’an University of Science and Technology,2017,37(1):71−77.

[25] 张蕾,韩智坤,舒浩,等. 陕北富油煤低温热解提油基础特性[J]. 煤炭工程,2022,54(9):124−128. ZHANG Lei,HAN Zhikun,SHU Hao,et al. Basic characteristics of tar extraction in low temperature pyrolysis of tar-rich coal from Northen Shaanxi[J]. Coal Engineering,2022,54(9):124−128.

[26] 孙学阳,刘亮东,李成,等. 基于相似材料试验特厚煤层分层开采对断层影响研究[J]. 煤炭科学技术,2019,47(2):35−40. SUN Xueyang,LIU Liangdong,LI Cheng,et al. Study on influence of layered mining of extra thick coal seam on faults based on similar materials test[J]. Coal Science and Technology,2019,47(2):35−40.

[27] 杨蕴,崔孜铭,熊贵耀,等. 温度耦合驱动下土壤–地下水有机污染物迁移规律与模拟研究进展[J]. 土壤,2023,55(3):464−473. YANG Yun,CUI Ziming,XIONG Guiyao,et al. Research progresses of simulation and migration patterns on organic pollutants in soil and groundwater driven by thermal coupling[J]. Soils,2023,55(3):464−473.

[28] FU Hongyuan,JIANG Huangbin,QIU Xiang,et al. Seepage characteristics of a fractured silty mudstone under different confining pressures and temperatures[J]. Journal of Central South University,2020,27(7):1907−1916. DOI: 10.1007/s11771-020-4419-6

[29] WANG Zhangqing,LIANG Jie,SHI Longxi,et al. Expansion of three reaction zones during underground coal gasification with free and percolation channels[J]. Fuel,2017,190:435−443. DOI: 10.1016/j.fuel.2016.10.052

[30] 张利合,许德平,徐振刚,等. BGL气化过程中煤热解特性数值分析与研究[J]. 矿业科学学报,2023,8(2):232−241. ZHANG Lihe,XU Deping,XU Zhengang,et al. Numerical analysis and research on coal pyrolysis characteristics in BGL gasification process[J]. Journal of Mining Science and Technology,2023,8(2):232−241.

[31] 杨海平,陈汉平,鞠付栋,等. 热解温度对神府煤热解与气化特性的影响[J]. 中国电机工程学报,2008,28(8):40−45. DOI: 10.3321/j.issn:0258-8013.2008.08.008 YANG Haiping,CHEN Hanping,JU Fudong,et al. Influence of temperature on coal pyrolysis and char gasification[J]. Proceedings of the CSEE,2008,28(8):40−45. DOI: 10.3321/j.issn:0258-8013.2008.08.008

下载:

下载: