Floor failure law of extra-thick coal seam in fully mechanized caving mining

-

摘要:

高承压水体上采煤将引起底板扰动破坏,从而使有效隔水层厚度变薄,增大了底板突水风险系数,对目标层位注浆改造是行之有效的治理措施,但在底板破坏范围内注浆将造成浆液的大量浪费且影响治理效果。因此,开展煤层底板破坏深度及规律研究显得尤为重要。基于此,以山西榆树坡煤矿5105工作面为研究对象,采用钻孔应力–应变技术在进风巷道布置7条测线、91台传感器开展采前、采中和采后4个月的连续监测,获得三位一体“空间−时间”全方位底板扰动破坏数据并分析规律,为底板注浆治理方案制定提供了重要的技术参数。结果表明:底板破坏深度起始点距工作面24.2 m,最大破坏深度距工作面垂距28 m、平距21.3 m,底板破坏深度拟合形态符合塑性滑移规律,研究成果为类似工况下底板破坏深度规律研究提供科学依据。

Abstract:The coal mining on the high-artesian water body will cause floor disturbance and damage, and lead to the thinner effective waterproof stratum, which enhances the risk coefficient of water bursting at the floor. Grouting modification of the target horizon is an effective governing measure. However, the grouting within the floor damage scope will waste a large amount of grout and affect the project effect. Therefore, it is especially important to carry out the study of the damage depth and regularity of the coal seam floor. Accordingly, the 5105 working bench of the Yushupo Coal Mine in Shanxi was adopted as the study object. The borehole stress-strain technique was used to carry out the 4 months' continuous monitoring of the 7 survey lines and 91 sensors that were arranged at the air intake tunnel before, during and after the mining, and the three-in-one “space-time” omnibearing floor disturbance and damage data were obtained for regularity analysis, providing important technological parameters for establishing the floor grouting governing plan. As shown by the results, the distance between the start point of the floor damage depth and the working bench was 24.2 m. The vertical distance and the horizontal distance of the maximum damage depth from the working bench were 28 m and 21.3 m, respectively. The floor damage depth fitting form conformed to the plastic gliding regularity. The study result provides the scientific basis for the study of the floor damage depth regularity under the similar operating conditions

-

煤炭资源作为我国能源重要构成部分,其地位不言而喻,保障煤炭资源正常供应的首要问题是安全高效开采,华北地区煤炭资源在我国煤炭资源总量中占比高达58%,但华北地区煤矿大都面临奥陶纪灰岩(简称奥灰)含水层带来的水害问题[1-2]。采煤过程中原岩的应力平衡状态被打破[3-5],在采动影响下采场底板岩层受到扰动,底板产生的裂隙可能贯通至含水层,若不重视,则会造成矿井水害事故的发生,影响采煤工作的安全,甚至造成生命财产损失,准确探查采场底板破坏深度是矿井防治底板突水的有效手段[6-9]。

大量学者对底板破坏深度进行了理论研究[10-12],李昂等[13]以陕西澄合矿区为工程背景,提出了精度高、适用性强的底板岩体扰动破坏深度拟合公式;樊正红[14]通过经验公式计算了山西某矿工作面底板最大破坏深度,并据此进行底板突水预测。通过理论计算能够较为快速地分析底板最大破坏深度,但地下岩层结构复杂,且煤层开采时对围岩扰动程度并不相同,导致理论层面的研究具有很大的不确定性,要想获得准确的煤层底板破坏形态,必须进行现场实测[15-18],对底板破坏深度的实测手段有钻孔注水法[19-20]、微震监测法[21-22]、钻孔应力–应变法[23]等,钻孔注水法测试过程中需钻机配合,施工难度大且易塌孔,测试费用较高;由于监测原理影响,微震监测对井下环境的要求较高,测试精度低,并不能适用所有矿井底板破坏深度监测;钻孔应力–应变法技术较为成熟,相比其他测试手段具有明显的优势,更加关注地层实际的变化量,不受人为误判干扰,所获得的数据更加真实可靠,且后期监测耗时较短。

目前国内外对底板扰动破坏规律的研究主要集中在综采开采工况,对综放开采工况研究较少,因此,以山西榆树坡煤矿5105工作面为研究背景,在综合考虑工作面底板岩层构造发育、回采计划等基础上,选择钻孔应力–应变监测法对底板变形破坏形态进行4个月的连续监测,研究特厚煤层综放开采工艺下采场底板破坏形态,以期为5105工作面回采提供安全保障,同时对类似条件煤矿的底板破坏深度研究具有指导意义。

1 研究区概况

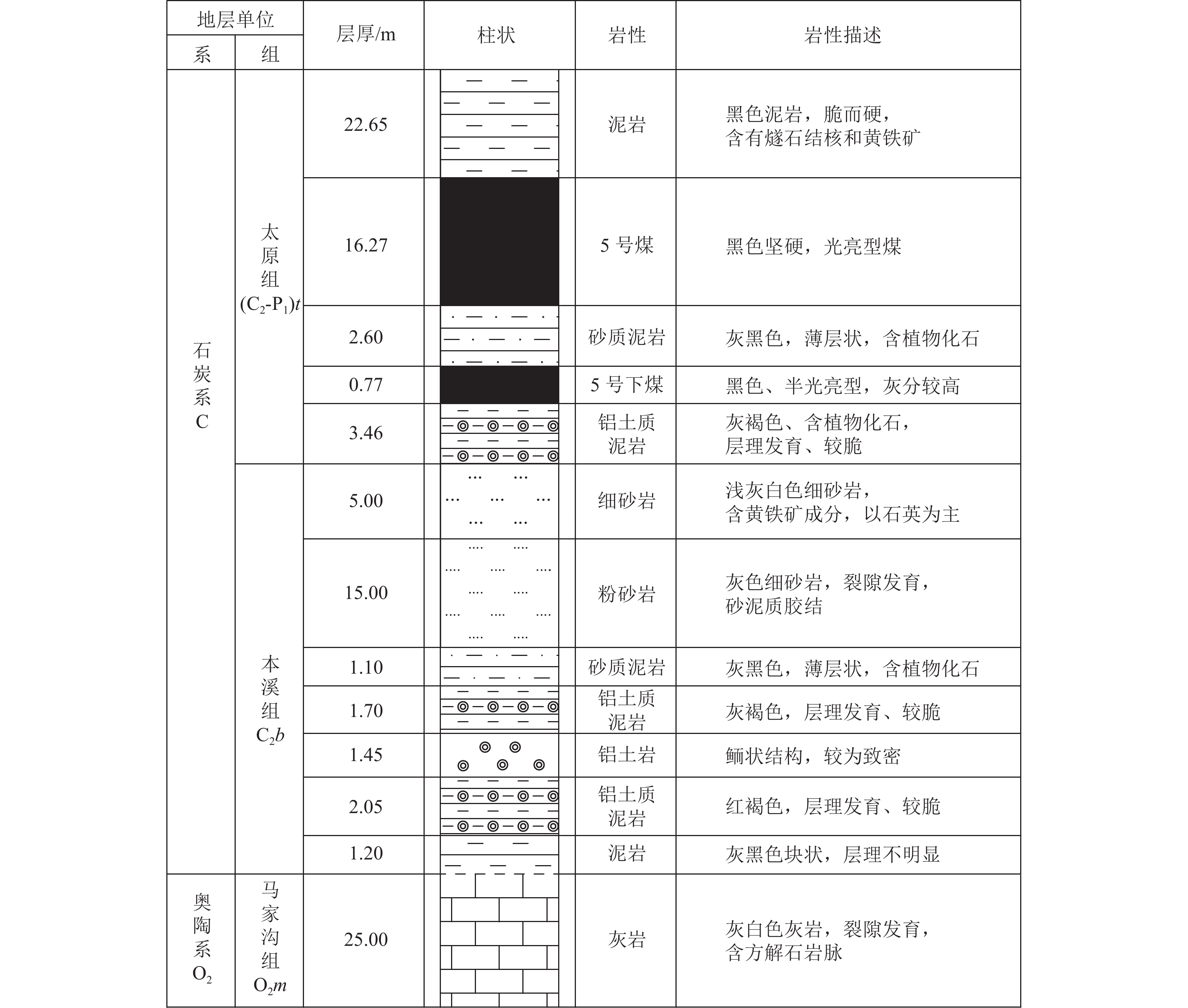

阳煤集团榆树坡煤矿位于山西省宁武县,设计年产量1.2 Mt,主采2号、5号煤层,其5号煤层平均厚度15 m,位于太原组下部,结构复杂,含1~6层夹矸,为全区稳定开采的特厚煤层,其顶板为泥岩,厚度22.65 m,底板为砂质泥岩,厚度2.60 m,岩层柱状如图1所示。5105工作面为5号煤的首采面,采用综放工艺进行开采,工作面高程970~1 126 m,该工作面整体近NE—SW方向布置,倾角为18°,工作面采宽177 m,采深381 m,为单巷掘进,没有邻近工作面的巷道,工作面布置概况如图2所示。5105工作面北东部为原神高速公路保护煤柱,上部为1201工作面采空区和1201小1采空区,四周无其他采空区存在,工作面地表位于北同蒲铁路东部,张家窑村西南部,地面沟谷纵横,黄土覆盖,局部有岩石出露,1201工作面高程为311~437 m。

5105工作面属带压开采,工作面底板隔水层平均厚度为32.3 m,底板承受的最大实际水压为1.27 MPa,主要充水水源为5号煤上覆砂岩水、上覆2号煤1201工作面采空积水和底板奥灰水,若底板破坏深度较大,将导致底板有效隔水层厚度变薄或失效,不利于奥灰水防治,在综放开采下,由于煤层采动引起的底板破坏很有可能造成底板突水,对此必须加以重视。

2 底板扰动破坏理论分析

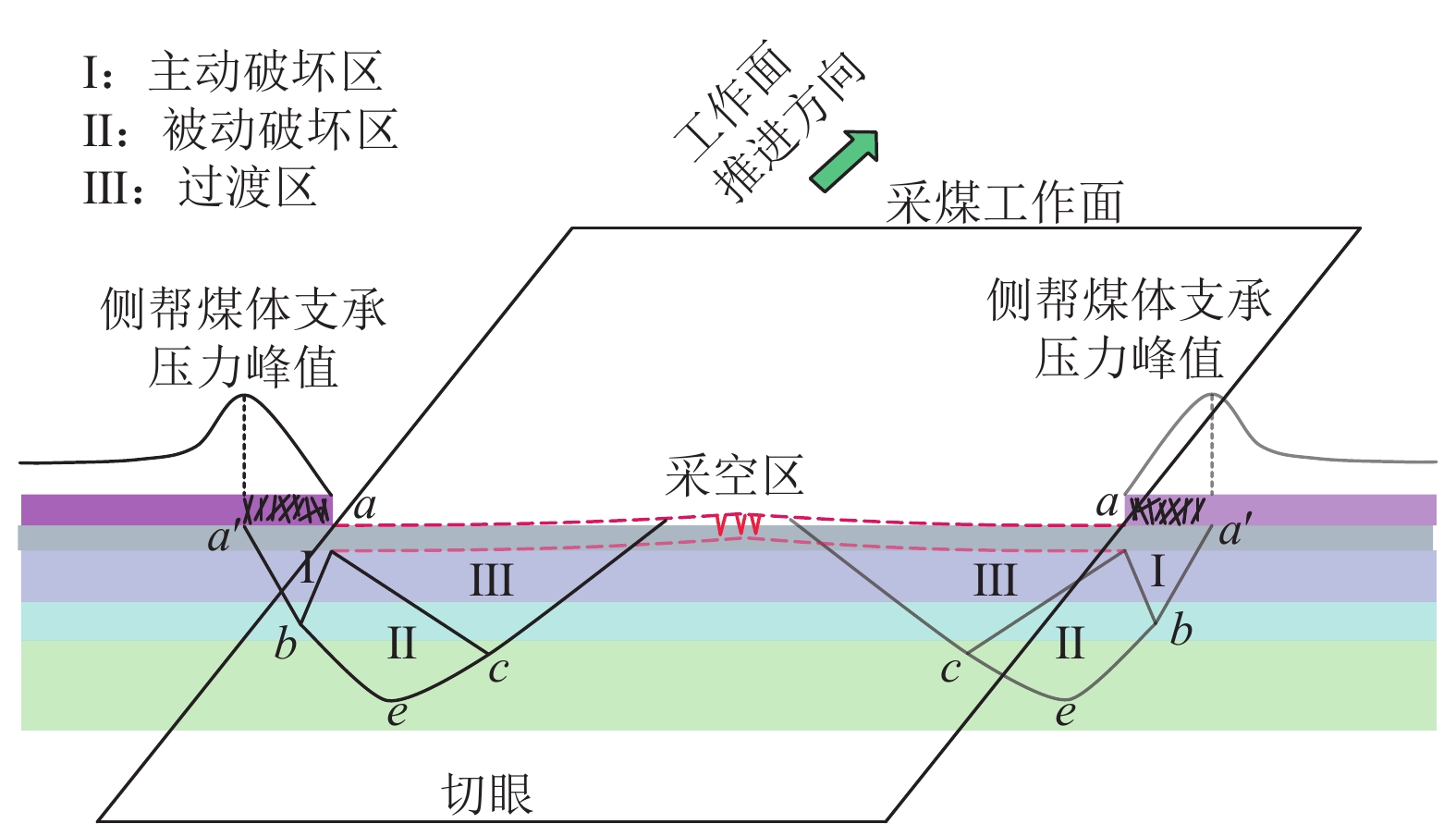

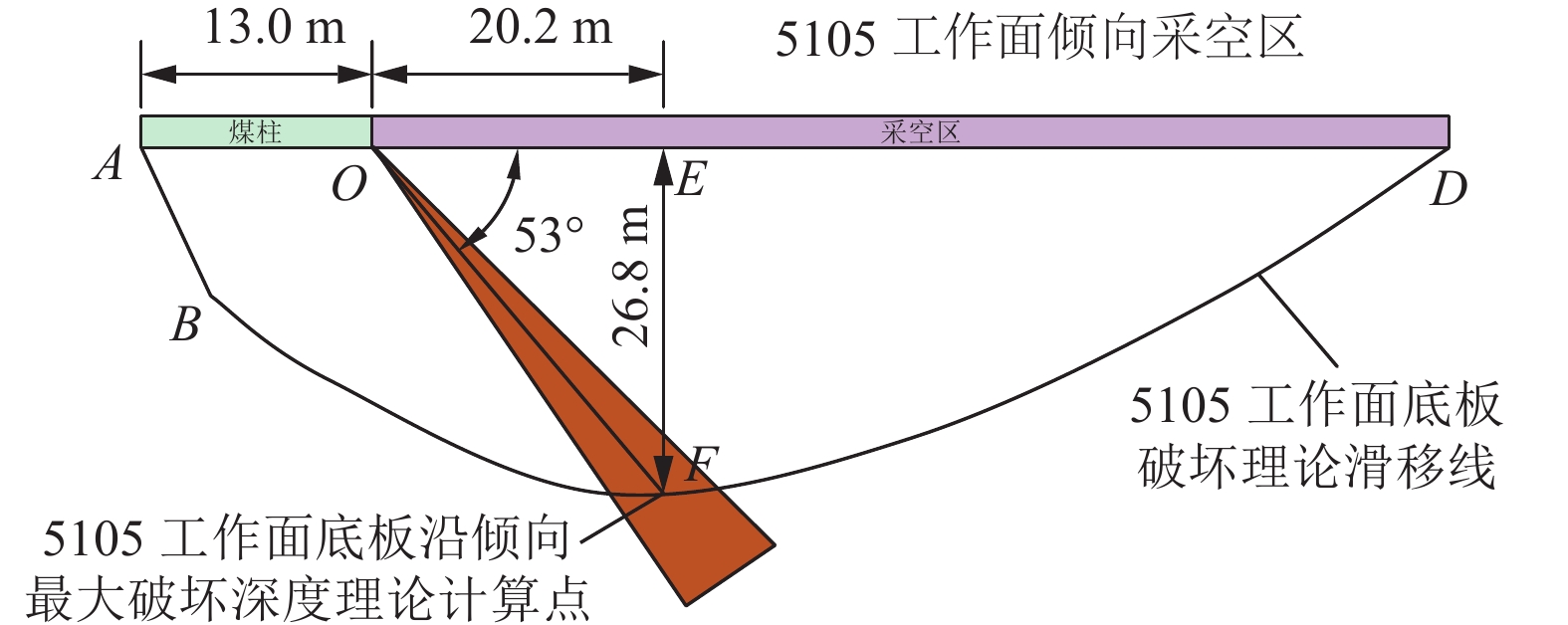

极限破坏理论(塑性滑移线理论)是目前研究底板扰动破坏深度及其规律的主要理论,极限破坏理论认为煤层底板在极限应力作用下产生塑性破坏区[24-25]。工作面开采后采面煤壁和两侧煤柱在支承压力作用下引起底板滑移破坏形成3个分区,即主动破坏区Ⅰ、被动破坏区Ⅱ、过渡区Ⅲ,如图3所示。

按照极限破坏理论,建立采煤工作面一侧煤柱支承压力对底板岩体采动破坏的滑移线力学模型,可以确定出极限支承压力条件下破坏区的最大深度及长度,底板岩体破坏深度及采空区内底板岩体水平方向破坏长度计算公式[3]及过程如下:

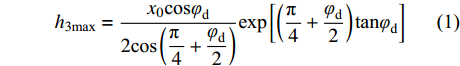

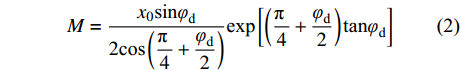

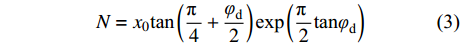

$$ {h_{3\max }} = \frac{{{x_0}\cos {\varphi _{\text{d}}}}}{{2\cos \left( {\dfrac{{\text{π }}}{4} + \dfrac{{{\varphi _{\text{d}}}}}{2}} \right)}}\exp \left[ {\left( {\frac{{\text{π }}}{4} + \dfrac{{{\varphi _{\text{d}}}}}{2}} \right)\tan {\varphi _{\text{d}}}} \right] $$ (1) $$ M = \frac{{{x_0}\sin {\varphi _{\text{d}}}}}{{2\cos \left( {\dfrac{{\text{π }}}{4} + \dfrac{{{\varphi _{\text{d}}}}}{2}} \right)}}\exp \left[ {\left( {\dfrac{{\text{π }}}{4} + \frac{{{\varphi _{\text{d}}}}}{2}} \right)\tan {\varphi _{\text{d}}}} \right] $$ (2) $$ N = {x_0}\tan \left( {\frac{{\text{π }}}{4} + \frac{{{\varphi _{\text{d}}}}}{2}} \right)\exp \left( {\frac{{\text{π }}}{2}\tan {\varphi _{\text{d}}}} \right) $$ (3) 式中:h3max为底板采动最大破坏深度;M为底板岩体最大破坏深度距工作面端部的水平距离;N为采空区内底板岩体沿水平面方向的最大破坏长度;φd为底板岩体内摩擦角;x0为沿工作面倾斜方向煤柱内部屈服区长度。

借鉴其他矿区资料[13],将内摩擦角φd=37°、x0=13 m代入式(1)—式(3)可计算出5015工作面的底板最大破坏深度为26.8 m,同时绘制出底板采动破坏滑移线形态,如图4所示,图中M为OE长度;N为ED长度。

3 现场监测

3.1 钻孔应力–应变监测技术

煤层底板钻孔应力–应变监测技术是在工作面未受采动影响区域布设钻孔,钻孔内预先安装应力–应变传感器,同时用水泥砂浆进行封堵,封堵之后传感器在未受采动影响的前提下,读数为原岩应力条件下的应变;当传感器处于超前支承压力影响的范围以内时,读数发生改变,利用同一个传感器前后读数的差值,可计算出回采时煤体对底板的附加应变,进而可得出煤体对底板的附加应力,通过附加应力可计算出应力值。通过对附加应力数据分析,进一步判断底板破坏深度。

3.2 监测方案

为测试采场下底板扰动破坏深度,依据榆树坡煤矿5105工作面构造发育情况及回采计划,同时参考上述塑性滑移线理论计算结果(图4),确定测点布设位置。分别在其进风巷道J17和J19钻场布置7个钻孔(即7条测线),共布设应力–应变传感器91台(即91个测点),以确保布设点位可覆盖底板破坏范围,保证工作面回采至测试点前50 m时钻孔具备测试条件,具体布设方案见表1,测线布置如图5所示。监测点具备测试条件后即进行每日一次的数据采集,监测时间为4个月。

表 1 测线和测点的布设方案Table 1. Layout of measuring lines and measuring points钻场 测线号 测点数 测点编号 测点间距/m J19 1 18 18—34,91 2.0 2 18 1—7,90 2.2 J17 3 11 35—45 3.3 4 14 46—58 4.2 5 14 59—72 6.1 6 3 73—75 33.4 7 14 76—89 1.9 3.3 监测结果及分析

通过对7条测线中91台传感器的数据进行连续采集,共获得监测数据10 920组,并对各测线测点的应变与工作面推进度之间关系进行分析,研究采动影响下底板破坏深度。

3.3.1 测线1

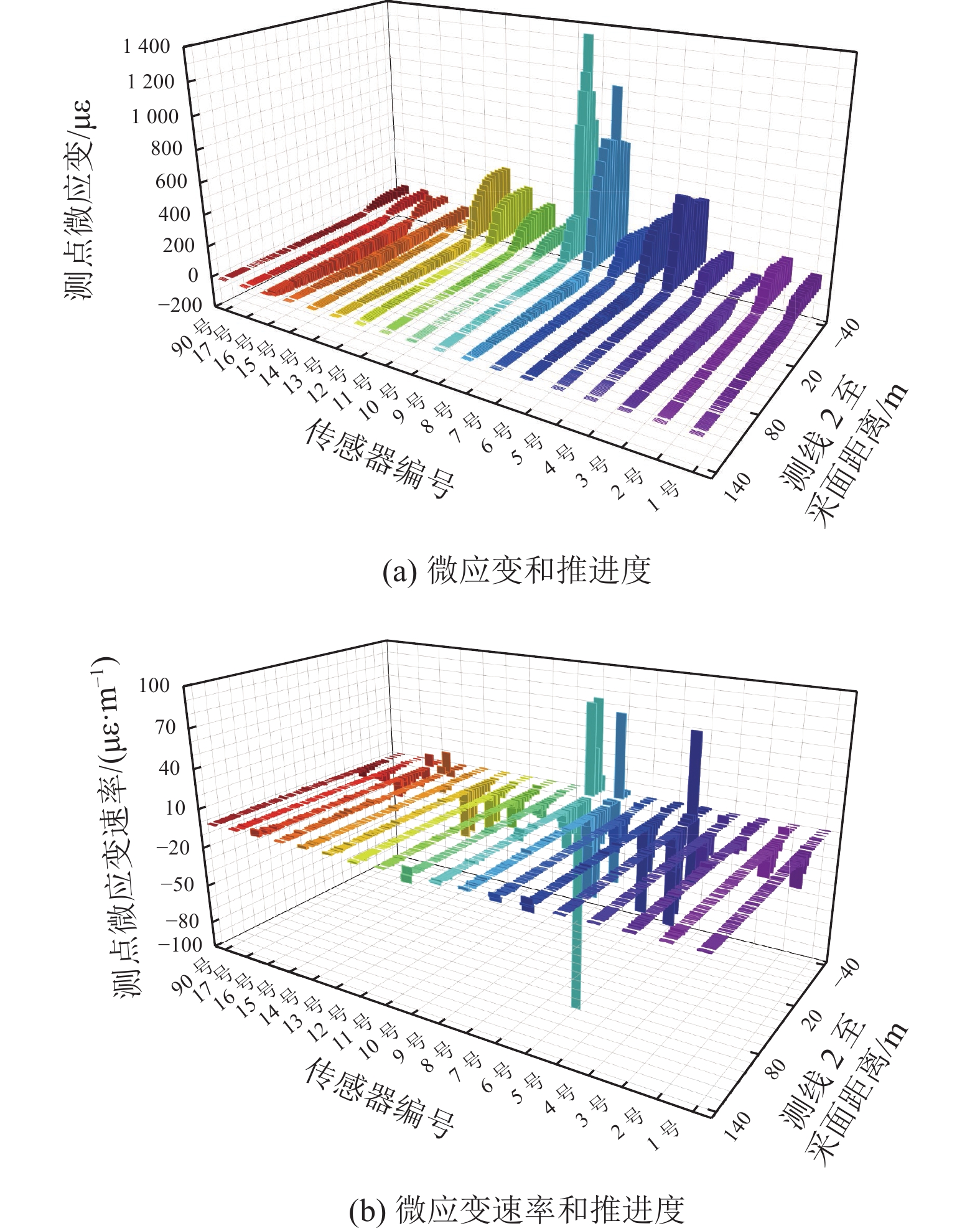

图6为测线1中各测点微应变、微应变速率与推进度关系。分析可知,测线1中测点的微应变启动距离在7.6~11.6 m,即测点的微应变在距离工作面7.6~11.6 m发生较明显变化,意味着工作面煤层开采对底板扰动破坏影响范围起始点从距离工作面约11.6 m处开始,这与煤体强度、煤层厚度有关,该启动距离与工作面回采巷道超前支护距离相吻合;而工作面推过测点后,底板扰动影响明显减弱,不再受覆岩层垮落压实影响的范围为测点进入采空区−25~−35 m,此后底板岩层变形逐渐趋于稳定,底板扰动破坏深度不再向深部延伸。从图6中可看出,18号和19号测点微应变值虽然在距工作面10.0~11.6 m后开始降低,但减幅量小于300 με,微应变速率表现较为平缓,地层在该测点区间应为弹性变形;21—24号测点在工作面刚推过不到10 m,岩层发生较明显起伏变化,正好处于1个周期来压范围内,但随着覆岩层垮落和压实,在该测点区间的底板岩层逐渐恢复到初始状态,且微应变变化较小,不超过200 με;25—28号测点,该区间底板岩层处于扰动破坏滑移线影响过渡带,不仅微应变量发生了较大变化,最大变化量超过450 με,且岩层变形后无法恢复,最大微应变量变化发生在27号测点,其到工作面垂直距离为18.5 m,点位到工作面水平距离为13.7 m;29—34号和91号测点对应的微应变量虽然有增减幅的变化,但变化幅度较小,地层基本上处于弹性变形范围。

3.3.2 测线2

图7为测线2中各测点微应变、微应变速率与推进度关系。分析可知,测线2与测线1的微应变启动距基本一致,这是因为2条测线布设位置较近,底板岩层变形规律基本一致。采后测点微应变稳定值所对应的工作面推进距离为−29.8~−35.0 m,此后采空区上覆岩层顶板基本压实,底板岩层变形不再受开采扰动影响,破坏深度也不再向深部发展。图7可看出,1—4号测点微应变值在达到工作面启动距后出现了增长趋势,即相应的传感器处于拉伸状态,意味着地层有向巷道及采空区隆起的趋势,这是由于测线2中1—4号测点所对应的水平距靠近巷道一侧,覆岩垮落并不充分;5—13号测点在工作面推过测点后出现了明显的拉伸状态,并有明显的拐点,意味着采空区垮落的矸石逐渐压实底板,但位于两巷下方的底板很难恢复至初始状态,尤其是9号测点,最大微应变量变化值接近1 400 με,结合塑性滑移线理论可知,9号测点处于滑移带位置,与工作面水平距为13.4 m、垂距为18 m;此后,测点14—17、90号测点对应的微应变量变化值均较小,处于弹性压缩和弹性拉伸范围。

结合测线1和测线2可知,27号测点和9号测点分别为2条测线的微应变量变化最大区间值,所对应的底板扰动破坏深度距工作面垂距为18.0~18.5 m,水平距13.4~13.7 m。

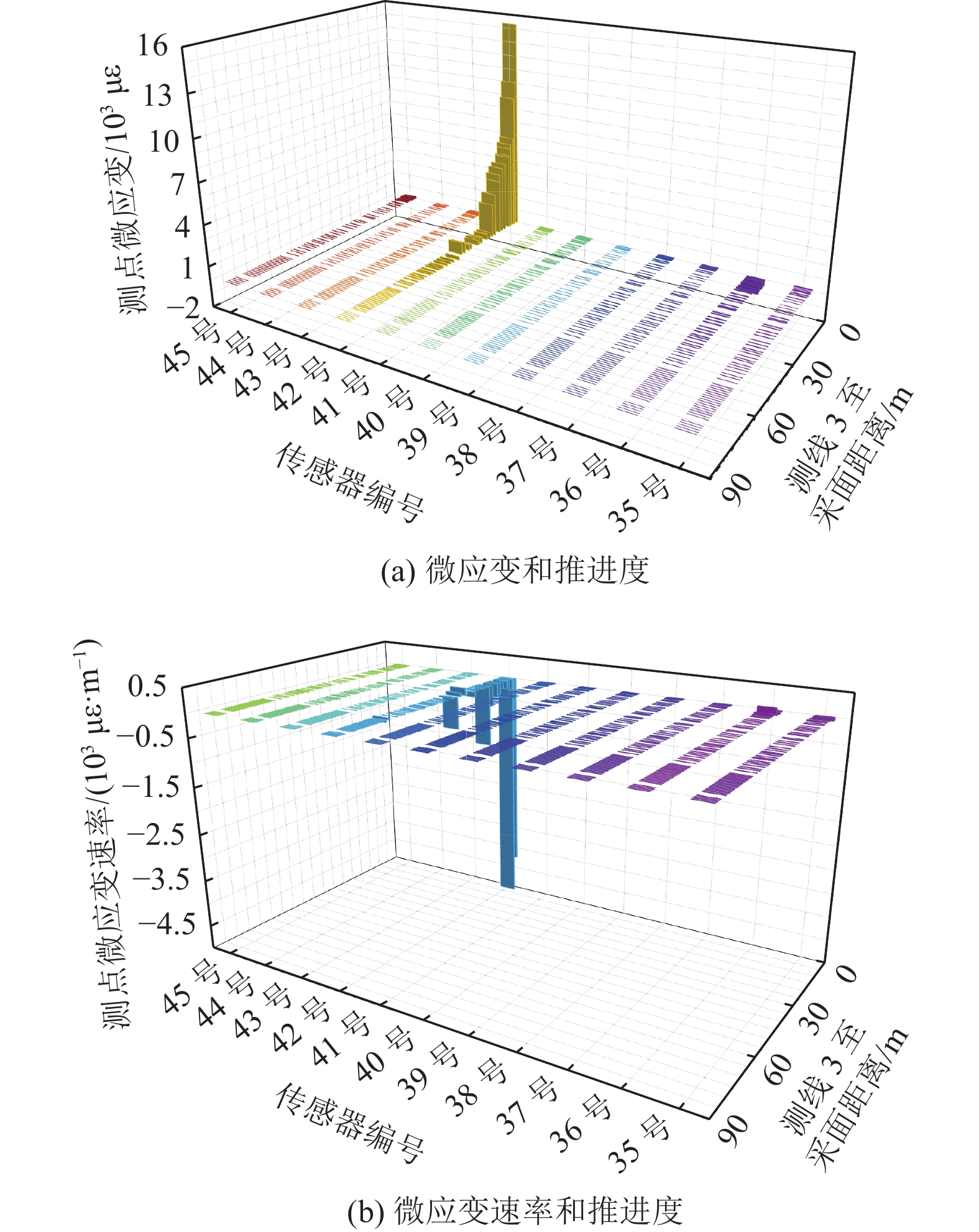

3.3.3 测线3

图8为测线3中各测点随采面靠近时的实际微应变量及微应变速率变化情况。由图10可知,测线3中测点的微应变启动距离在10.9~13.8 m,较测线1、2偏大,这与工作面放顶煤量相关,顶板放煤量越大其超前压力越大,支承压力峰值靠近煤体深部。测线3中的11个测点启动微应变与0 m(工作面推进度为零)微应变差值在42号测点达到15 051.5 με,相比其他测点的微应变差值量变化大,36号测点应变差值量虽然达到539.7 με,但仍处于主滑移带范围内。因此,底板扰动破坏深度在测线3中42号测点位置表现明显,该点到工作面垂直距离为28 m,到工作面水平距离为21.3 m。

3.3.4 测线4

图9给出了测线4中各测点随采面距离变化的实际微应变量及微应变速率。分析可知,测线4中测点的微应变启动距离在9.3~24.2 m,较测线3变化范围广,更偏向于煤体深部而远离进风巷道。测线4中的14个测点启动微应变与0 m(工作面推进度为零)微应变差值在52号测点达到了15 157.8 με,相比其他测点的微应变差值量变化大;除此之外,48号测点应变差值量也达到3 269.2 με,由此可知,底板破坏深度滑移线从48号开始,并随着采面推进而不断向深部递进,至52号测点达到最大值。52号测点处于主滑移带范围内,该点到工作面垂直距离为22 m,到工作面水平距离为35.2 m。

3.3.5 测线5

图10给出了测线5中各测点随采面距离变化的实际微应变量及微应变速率。分析可知,测线5中测点的微应变启动距离在9.3~15.5 m,大部分测点启动微应变与0 m(工作面推进度为零)微应变差值在1.9~388.7 με变化。但67号测点,启动微应变与0 m(工作面推进度为零)微应变差值达到51 659 με,由此可以判断,67号测点处于主滑移带范围内,该点到工作面垂直距离为21.7 m,到工作面水平距离61.6 m。

3.3.6 测线6

图11给出了测线6中各测点随采面距离变化的实际微应变量及微应变速率。分析可知,测线6中测点的微应变启动距离在9.3~10.9 m。73—75号测点启动微应变与0 m(工作面推进度为零)微应变差值变化区间范围较小,仅有−2.9~25.9 με,地层基本上处于弹性变形范围,并无明显的突跳点。74号测点在进入采空区后可能会出现较为明显的微应变量,其到工作面垂直距离12.4 m、到工作面水平距离68.9 m。

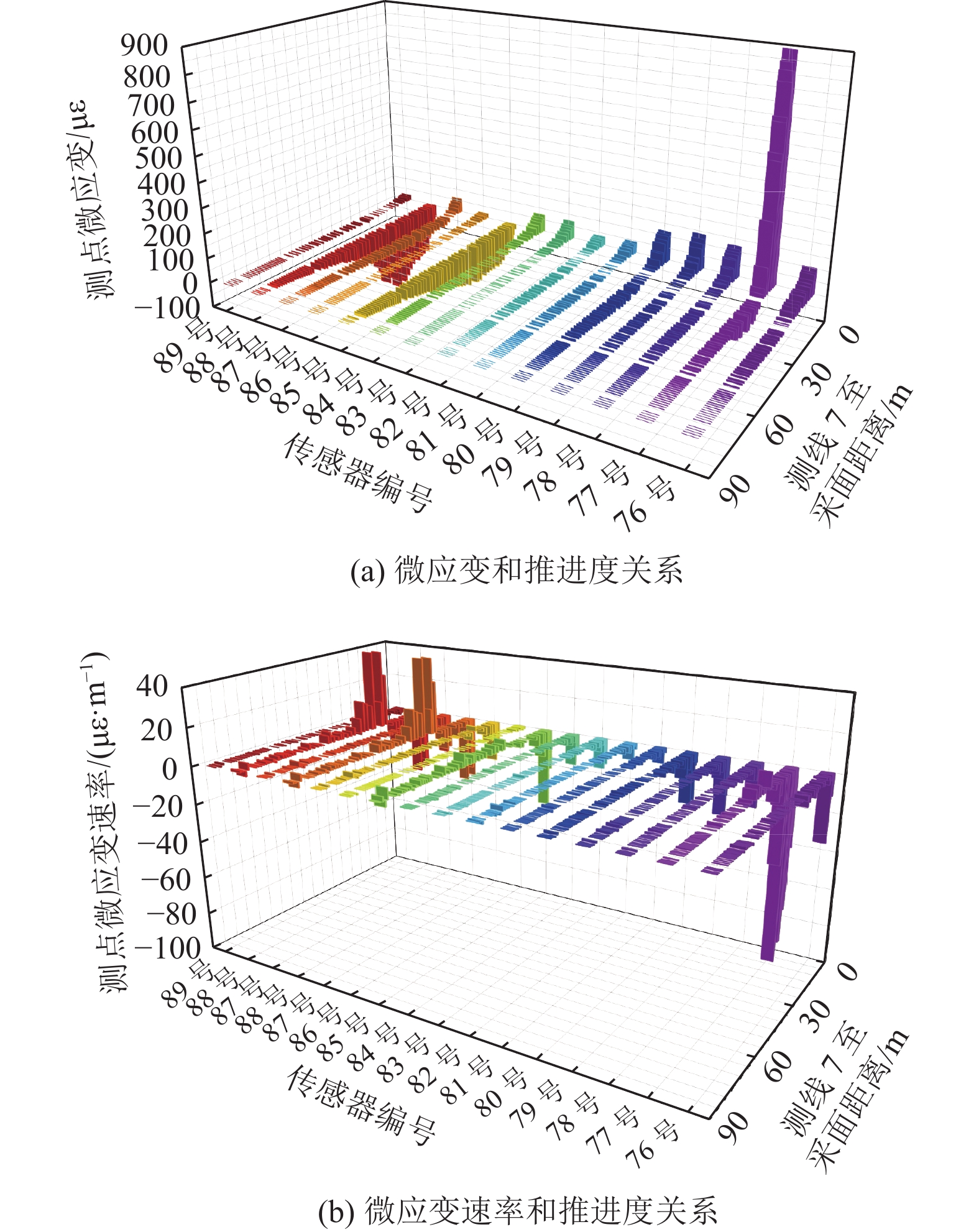

3.3.7 测线7

图12给出了测线7中各测点采面距离变化的实际微应变量及微应变速率。分析可知,测线7的变化规律与测线1和测线2较为相似,这与3条测线钻孔布置的方位角和倾角相近有关,测线7中变化最大为77号测点,其启动微应变与0 m(工作面推进度为零)微应变差值为943.4 με,到工作面垂直距离为11.5 m,到工作面水平距离为3.7 m。除此之外,其他测点微应变量变化范围较小,基本上处于弹性变形区间。

3.4 讨 论

通过对7条测线上各测点微应变、微应变速率与推进度关系的分析可知,距离工作面7.6~11.6 m,底板才表现出明显的形变,最大启动距可以达到24.2 m,最小启动距仅有5.2 m,而启动距的大小往往与工作面采煤工艺、煤体强度、煤层厚度、埋深、构造等实际情况相关。由以上研究结果可得到7条测线底板扰动破坏较大值,并绘制测点与工作面相对位置,如图13所示,5105综放工作面底板最大破坏深度与工作面垂距达到28 m,水平距离达到21.3 m。

结合图4知,实测得到的底板破坏深度拟合线与理论分析底板塑性滑移线形态较为吻合,但不可否认,理论计算得到的底板最大破坏深度与实测数据存在一定误差,这是因为理论分析是以理想状态为研究背景,与工程实际有着一定偏差。

依据上述底板最大破坏深度实测数据,对5105工作面底板进行注浆改造,若底板最大破坏深度在太原组地层内发育,未波及奥灰含水层,建议注浆层位选择在最大破坏深度至奥灰含水层顶面,或之下一定深度,满足安全隔水厚度即可;若底板最大破坏深度波及到奥灰含水层,则注浆层位应选择在底板最大破坏深度以下,奥灰含水层中,改造一定厚度含水层使其变为隔水层,为带压开采安全性提供保障。

4 结 论

a. 通过理论分析以及钻孔应力–应变法现场实测对榆树坡煤矿5105工作面底板破坏深度进行研究,通过分析监测点微应变量、微应变速率、微应变启动距、启动微应变与0 m微应变差值等关键值,得到5105工作面底板最大破坏深度距离工作面垂距为28 m,水平距为21.3 m。研究结果对于现场实际工程具有一定的应用价值,该数值对奥灰水害防治技术设计中重要参数选取和优化意义重大。

b. 考虑到传统的测试手段对深部底板岩体破坏规律监测存在易塌孔、周期长、误差大等不足,采用预埋式应力–应变测试法对采动过程中底板岩体破坏形态进行了连续监测,获得数据上万组,有效避免了传统测试技术无法对底板扰动破坏规律进行全方位现场实测的弊端。

c. 对特厚煤层综放采面底板扰动破坏规律及其深度的研究,可为下组煤开采奥灰水害防治起到重要的指导作用,对底板有效隔水层的安全留设和底板注浆层位选择提供重要技术参数,为今后解决相似条件下特厚煤层综放开采诱发的底板水患问题提供科学指导。

-

表 1 测线和测点的布设方案

Table 1 Layout of measuring lines and measuring points

钻场 测线号 测点数 测点编号 测点间距/m J19 1 18 18—34,91 2.0 2 18 1—7,90 2.2 J17 3 11 35—45 3.3 4 14 46—58 4.2 5 14 59—72 6.1 6 3 73—75 33.4 7 14 76—89 1.9 -

[1] 李春元, 左建平, 张勇. 深部开采底板破坏与基本顶岩梁初次垮断的联动效应[J]. 岩土力学, 2021, 42(12): 3301–3314. LI Chunyuan, ZUO Jianping, ZHANG Yong. The linkage effect between floor failure and first weighting of the main roof in deep longwall mining[J]. Rock and Soil Mechanics, 2021, 42(12): 3301–3314.

[2] 王朋朋, 赵毅鑫, 姜耀东, 等. 邢东矿深部带压开采底板突水特征及控制技术[J]. 煤炭学报, 2020, 45(7): 2444–2454. WANG Pengpeng, ZHAO Yixin, JIANG Yaodong, et al. Characteristics and control technology of water inrush from deep coal seam floor above confined aquifer in Xingdong Coal Mine[J]. Journal of China Coal Society, 2020, 45(7): 2444–2454.

[3] 李昂, 谷拴成, 陈方方. 带压开采煤层底板破坏深度理论分析及数值模拟: 以陕西澄合矿区董家河煤矿5号煤层为例[J]. 煤田地质与勘探, 2013, 41(4): 56–60. DOI: 10.3969/j.issn.1001-1986.2013.04.014 LI Ang, GU Shuancheng, CHEN Fangfang. Theoretical analysis and numerical simulation of destroyed depth of coal seam floor during bearing mining: With seam No. 5 in Dongjiahe Mine, Chenghe mining area, Shaanxi as example[J]. Coal Geology & Exploration, 2013, 41(4): 56–60. DOI: 10.3969/j.issn.1001-1986.2013.04.014

[4] 杨仁树, 朱晔, 李永亮, 等. 层状岩体中巷道底板应力分布规律及损伤破坏特征[J]. 中国矿业大学学报, 2020, 49(4): 615–626. YANG Renshu, ZHU Ye, LI Yongliang, et al. Stress distribution and damage characteristics of roadway floor in layered rock mass[J]. Journal of China University of Mining & Technology, 2020, 49(4): 615–626.

[5] LI Ang,MA Qiang,LIAN Yanqing,et al. Numerical simulation and experimental study on floor failure mechanism of typical working face in thick coal seam in Chenghe mining area of Weibei,China[J]. Environmental Earth Sciences,2020,79(5):22.

[6] 张世威, 王文, 杜伟升. 带压开采底板突水预测研究[J]. 煤炭工程, 2021, 53(5): 125–130. ZHANG Shiwei, WANG Wen, DU Weisheng. Prediction of floor water inrush in compensated mining[J]. Coal Engineering, 2021, 53(5): 125–130.

[7] 孙卓越, 孟宪志, 郝登云, 等. 带压开采工作面长度对底板破坏深度的影响[J]. 矿业研究与开发, 2020, 40(7): 22–27. SUN Zhuoyue, MENG Xianzhi, HAO Dengyun, et al. Study on influence of the length of working face on failure depth of floor in mining above aquifer[J]. Mining Research and Development, 2020, 40(7): 22–27.

[8] LI Ang,MU Qian,MA Li,et al. Numerical analysis of the water–blocking performance of a floor with a composite structure under fluid–solid coupling[J]. Mine Water and the Environment,2021,40(2):479−496. DOI: 10.1007/s10230-021-00758-2

[9] 宋文成, 梁正召, 刘伟韬, 等. 采场底板破坏特征及稳定性理论分析与试验研究[J]. 岩石力学与工程学报, 2019, 38(11): 2208–2218. SONG Wencheng, LIANG Zhengzhao, LIU Weitao, et al. Theoretical analysis and experimental investigation on failure characteristics and stability of stope floors[J]. Chinese Journal of Rock Mechanics and Engineering, 2019, 38(11): 2208–2218.

[10] 董书宁, 王皓, 张文忠. 华北型煤田奥灰顶部利用与改造判别准则及底板破坏深度[J]. 煤炭学报, 2019, 44(7): 2216–2226. DONG Shuning, WANG Hao, ZHANG Wenzhong. Judgement criteria with utilization and grouting reconstruction of top Ordovician limestone and floor damage depth in North China coal field[J]. Journal of China Coal Society, 2019, 44(7): 2216–2226.

[11] 李江华, 许延春, 谢小锋, 等. 采高对煤层底板破坏深度的影响[J]. 煤炭学报, 2015, 40(增刊2): 303–310. LI Jianghua, XU Yanchun, XIE Xiaofeng, et al. Influence of mining height on coal seam floor failure depth[J]. Journal of China Coal Society, 2015, 40(Sup. 2): 303–310.

[12] 许延春, 古文哲, 曹旭初, 等. 赵固一矿底板灰岩含水层采动影响研究[J]. 煤炭工程, 2016, 48(6): 91–94. XU Yanchun, GU Wenzhe, CAO Xuchu, et al. Study of mining influence on floor limestone aquifers in Zhaogu No. 1 mine[J]. Coal Engineering, 2016, 48(6): 91–94.

[13] 李昂, 牟谦, 刘朝阳, 等. 渭北煤田多因素影响下底板扰动破坏深度研究[J]. 煤炭工程, 2020, 52(5): 138–143. LI Ang, MU Qian, LIU Chaoyang, et al. Fitting analysis and verification of floor disturbance failure depth under the influence of multiple factors in Weibei Coalfield[J]. Coal Engineering, 2020, 52(5): 138–143.

[14] 樊正红. 工作面底板突水预测[J]. 煤炭技术, 2021, 40(5): 142–144. DOI: 10.13301/j.cnki.ct.2021.05.038 FAN Zhenghong. Prediction of water inrush from floor of working face[J]. Coal Technology, 2021, 40(5): 142–144. DOI: 10.13301/j.cnki.ct.2021.05.038

[15] 许延春, 罗亚麒, 张书军, 等. 切顶卸压工作面底板采动破坏实测研究[J]. 煤矿开采, 2018, 23(6): 94–98. DOI: 10.13532/j.cnki.cn11-3677/td.2018.06.022 XU Yanchun, LUO Yaqi, ZHANG Shujun, et al. Practical study of mining failure of working face floor with roof cutting pressure relief[J]. Coal Mining Technology, 2018, 23(6): 94–98. DOI: 10.13532/j.cnki.cn11-3677/td.2018.06.022

[16] 邱梅, 施龙青, 于小鸽, 等. 似膏体充填开采防止高承压底板水突出研究[J]. 采矿与安全工程学报, 2016, 33(3): 409–414. QIU Mei, SHI Longqing, YU Xiaoge, et al. On preventing the high pressure water–inrush from floor with paste–like backfill mining[J]. Journal of Mining & Safety Engineering, 2016, 33(3): 409–414.

[17] 陈国胜, 王心义, 翟宇, 等. 煤层底板采动破坏深度探查技术[J]. 煤矿安全, 2014, 45(4): 96–98. CHEN Guosheng, WANG Xinyi, ZHAI Yu, et al. Exploration technology of coal floor mining damage depth[J]. Safety in Coal Mines, 2014, 45(4): 96–98.

[18] 孙希奎, 常庆粮, 施现院, 等. 膏体充填开采底板破坏规律充填效应及实测研究[J]. 煤矿安全, 2018, 49(1): 76–79. DOI: 10.13347/j.cnki.mkaq.2018.01.020 SUN Xikui, CHANG Qingliang, SHI Xianyuan, et al. Study on filling effect and measurement of floor failure in paste backfill mining[J]. Safety in Coal Mines, 2018, 49(1): 76–79. DOI: 10.13347/j.cnki.mkaq.2018.01.020

[19] 刘伟韬, 曹光全, 申建军, 等. 底板采动破坏深度实测与模拟[J]. 辽宁工程技术大学学报(自然科学版), 2013, 32(12): 1585–1589. LIU Weitao, CAO Guangquan, SHEN Jianjun, et al. Field measurement and simulation research on floor failure depth[J]. Journal of Liaoning Technical University(Natural Science), 2013, 32(12): 1585–1589.

[20] 薛卫峰, 王苏健, 黄克军, 等. 承压水矿区切顶沿空留巷底板破坏理论与应用[J]. 煤炭学报, 2020, 45(增刊2): 581–588. DOI: 10.13225/j.cnki.jccs.DZ20.0696 XUE Weifeng, WANG Sujian, HUANG Kejun, et al. Theoretical analysis and field measurement of floor failure in gob side entry of cutting roof in confined water mine area[J]. Journal of China Coal Society, 2020, 45(Sup. 2): 581–588. DOI: 10.13225/j.cnki.jccs.DZ20.0696

[21] 侯恩科, 范继超, 谢晓深, 等. 基于微震监测的深埋煤层顶板导水裂隙带发育特征[J]. 煤田地质与勘探, 2020, 48(5): 89–96. DOI: 10.3969/j.issn.1001-1986.2020.05.011 HOU Enke, FAN Jichao, XIE Xiaoshen, et al. Development characteristics of water–conducting fractured zone in deep coal seam based on microseismic monitoring[J]. Coal Geology & Exploration, 2020, 48(5): 89–96. DOI: 10.3969/j.issn.1001-1986.2020.05.011

[22] 段建华. 煤层底板突水综合监测技术及其应用[J]. 煤田地质与勘探, 2020, 48(4): 19–28. DUAN Jianhua. Integrated monitoring technology of water inrush from coal seam floor and its application[J]. Coal Geology & Exploration, 2020, 48(4): 19–28.

[23] 段宏飞. 采动过程中煤层底板破坏特征及破坏深度分析[J]. 煤炭科学技术, 2014, 42(5): 17–20. DOI: 10.13199/j.cnki.cst.2014.05.005 DUAN Hongfei. Analysis on failure features and failure depth of coal seam floor during mining process[J]. Coal Science and Technology, 2014, 42(5): 17–20. DOI: 10.13199/j.cnki.cst.2014.05.005

[24] 梁华杰, 顾天州, 赵忠义. 近距离煤层开采巷道布置合理性分析[J]. 煤矿安全, 2019, 50(7): 249–253. DOI: 10.13347/j.cnki.mkaq.2019.07.059 LIANG Huajie, GU Tianzhou, ZHAO Zhongyi. Analysis on rationality of roadway layout in close coal seam mining[J]. Safety in Coal Mines, 2019, 50(7): 249–253. DOI: 10.13347/j.cnki.mkaq.2019.07.059

[25] 鲁海峰, 孟祥帅, 颜伟, 等. 采煤工作面层状结构底板采动稳定及破坏深度的圆弧滑动解[J]. 岩土力学, 2020, 41(1): 166–174. LU Haifeng, MENG Xiangshuai, YAN Wei, et al. Circular sliding solution of mining stability and failure depth of floor layered structure on coal face[J]. Rock and Soil Mechanics, 2020, 41(1): 166–174.

-

期刊类型引用(12)

1. 薛冰,鲁海峰. 综放开采下煤层底板采动破坏深度预测. 煤炭技术. 2025(01): 7-10 .  百度学术

百度学术

2. 马治青. 含水层上方煤层开采过程中覆岩移动及底板岩层损伤演化特征分析. 采矿技术. 2025(01): 1-5 .  百度学术

百度学术

3. 许海亮,魏亚博,安栋. 钻孔应力计初始应力对围岩应力监测影响的试验研究. 河南城建学院学报. 2025(01): 9-14 .  百度学术

百度学术

4. 杨清飞,曹付华. 不同煤层倾角条件下巷道围岩破坏特征及支护技术研究. 山东煤炭科技. 2024(08): 43-47 .  百度学术

百度学术

5. 张培森,许大强,张晓乐,董宇航,方家鑫,李霄. 煤层底板破坏深度多因素影响指标分析与深度预测. 采矿与岩层控制工程学报. 2023(03): 5-15 .  百度学术

百度学术

6. 王长新,曹东风. 煤层底板采动裂隙分布规律及注浆层位优化. 陕西煤炭. 2023(04): 5-12+18 .  百度学术

百度学术

7. 万菲飞. 晋城矿区胡底煤矿1311工作面底板破坏规律研究. 煤矿现代化. 2023(05): 38-41+45 .  百度学术

百度学术

8. 余波,徐乐,刘敬东,武智东,马志锋. 承压条件下工作面底板破坏规律研究. 能源与环保. 2023(09): 313-318 .  百度学术

百度学术

9. 王凯. 麻家梁煤矿特厚煤层回采巷道小煤柱护巷技术研究. 煤炭与化工. 2023(09): 36-39 .  百度学术

百度学术

10. 侯俊华. 特厚煤层综放开采底板变形破坏深度研究. 工矿自动化. 2022(08): 56-61+121 .  百度学术

百度学术

11. 崔小欢. 近距离煤层采空区下巷道掘进支护技术研究. 山西能源学院学报. 2022(05): 1-2+8 .  百度学术

百度学术

12. 连起超,石占山,王友,叶栋林. 基于并行电法对特厚煤层覆岩破坏规律研究. 内蒙古煤炭经济. 2022(23): 62-64 .  百度学术

百度学术

其他类型引用(5)

下载:

下载: