Research on underground coal gasification from 2023 to 2024: A systematic review

-

摘要:背景

煤炭地下气化(UCG)技术产业化是保障清洁能源供给安全的一个可能解决方案,当前新一轮UCG技术探索热潮方兴未艾。

方法系统梳理国内国际文献,评述2023—2024年期间UCG技术研究进展,分析UCG技术发展面临的主要挑战,提出未来重点探索方向。

进展提出了基于UCG的煤炭能源开发利用变革性技术,认为发展UCG–煤层气资源–CO2封存与利用(UCG–CBM–CCUS)协同高效联产工艺技术是推进UCG技术产业化的关键。UCG生产动态与过程控制研究重点范围有所扩大,完善了UCG传热传质模型和模拟方法并建立了UCG腔体生长过程主要参数数学模型,探讨了UCG生产行为对炉内温度、压力、气化剂配方、注气工艺的响应特点和变化规律,论证了UCG生产富氢气体的天然优势和成本优势,揭示声发射定位技术在UCG生产动态监控中的潜在多项功能。UCG安全研究关注重点集中在运行安全、地下水安全、地表沉降防控、碳减排4个方面,研究了UCG粗煤气爆炸特性、井筒喷淋降温措施和管材抗氢腐蚀特点,初步开发出耐高温回填新材料,提出了多种UCG地下水污染防控技术,形成多种UCG地面沉降及残余沉降预测方法,提出了UCG碳减排基本策略及“碳调减”主动减排策略。UCG地质约束与选区选址评价、井下关键装备与工具、技术经济性评价等方面研究进展显著,地质评价高度关注UCG工程行为对地层条件的响应,提出和论证了催化剂注入工艺、新型点火方式、外加电磁场激励加热、气化剂注入方式和工艺改进等新设想,成功研制可燃套管、连续管等关键装备工具,多种新工艺新技术设想颇具新意和潜在实用价值。研究展示了UCG粗煤气生产和利用的经济竞争力。首次实施UCG-ECBM(煤层气增产)高效联采新工艺现场技术验证。

展望鉴于近期UCG现场实践揭示的重大问题,提出了UCG地质−工程一体化、施工技术水平提升、关键装备工具研发三大未来重点探索方向。

Abstract:BackgroundThe industrialization of underground coal gasification (UCG) technology presents a potential solution for securing the supply of clean energy. The latest wave of exploration into UCG is currently gaining momentum.

MethodsThis review systematically organizes domestic and international literature, expatiates the advances in research on UCG from 2023 to 2024, analyzes the primary challenges in its development, and proposes key areas for future exploration.

AdvancesTransformative technological advancements in the development and utilization of coal energy based on UCG have been proposed. The development of an integrated, synergistic UCG – coalbed methane – carbon capture, utilization, and storage (UCG–CBM–CCUS) process has been identified as a critical pathway for promoting UCG industrialization. Research on the production dynamics and process control of UCG has expanded, refining heat and mass transfer models, as well as relevant simulation methodologies, and establishing mathematical models for key parameters governing UCG cavity growth. Researchers have explored the characteristics of the responses of UCG production behavior to the temperature and pressure within gasifiers, gasification agent formulation, and gas injection processes, as well as the laws of changes in these characteristics. Furthermore, they have demonstrated the inherent advantages and cost benefits of UCG in producing hydrogen-rich gas and have revealed the potential multiple functions of acoustic emission positioning technology for real-time UCG production monitoring. Studies on UCG safety focus on four aspects: operational safety, groundwater protection, land subsidence prevention, and carbon emission reduction. Researchers have investigated the syngas explosion characteristics of UCG, cooling strategies via wellbore spray systems, and the hydrogen corrosion resistance of pipeline materials. Furthermore, high-temperature-resistant new materials for backfill have been preliminarily developed, multiple groundwater pollution prevention techniques have been devised, and various predictive methods for land and residual subsidence have been formed. Additionally, basic strategies for carbon emission reduction via UCG and carbon regulation and reduction (CRR)—an active strategy for carbon active emission reduction—have been proposed. Significant progress has been made in research on the geological constraints and siting assessments, critical underground equipment and tools, and techno-economic assessments of UCG. For geological assessments, highly focused attention is directed to the responses of UCG engineering activities to stratigraphic conditions. Novel concepts have been proposed and validated, involving the catalyst injection process, innovative ignition methods, heating under stimulation of external electromagnetic fields, and improvements in the injection modes and processes of gasification agents. Key equipment and tools, such as combustible casings and coiled tubing, have been successfully created. Many novel concepts of processes and technologies prove innovative and exhibit promising potential for practical application. Studies have demonstrated the economic competitiveness of UCG syngas production and utilization. Moreover, the first on-site technical verification of UCG-enhanced coalbed methane (UCG-ECBM), an efficient integrated extraction process, has been successfully conducted.

ProspectsIn response to critical issues identified in recent UCG field practices, this study proposes three key areas for future exploration, namely geological-engineering integration, the enhancement of construction techniques, and the research and development of critical equipment and tools.

-

煤炭地下气化(UCG)将地下煤炭资源原位转化为气体能源,有望成为我国天然气“增储上产”的重要战略接替。1947年,俞大卫[1]发表我国首篇UCG论文,开宗明义强调“在经济上言,这一理想的实现,提高了世界上无数无开采价值的贫矿地位,同时可能使数千万矿工从黑暗的地狱中解放出来”。与现代认识程度相比,该文作者对UCG技术意义和价值的理解尽管不甚全面,但字里行间所激荡的热情与理想仍具现实意义。印度研究者最近甚至强调,发展中国家的能源安全问题必须通过自己内部资源来解决,UCG技术产业化是可能的解决方案之一[2]。实际上,全球近百年来曾掀起数轮UCG技术产业化推进热潮[3-7]。我国从首例UCG现场试验至今,研究探索历史已70余年,先后经历了5个探索发展阶段,当前的新一轮热潮方兴未艾[3]。近年来,国内外UCG研究更加深入广泛,大量含有新发现和新见解的研究成果见诸发表,范围涉及UCG地质评价、技术研发、生态环境保护、效益评估等各个方面。笔者系统梳理国内国际文献,评述2023—2024年期间UCG研究进展,分析现存问题,指出未来探索方向,期望我国UCG技术产业化理想及早实现。

1 概况分析

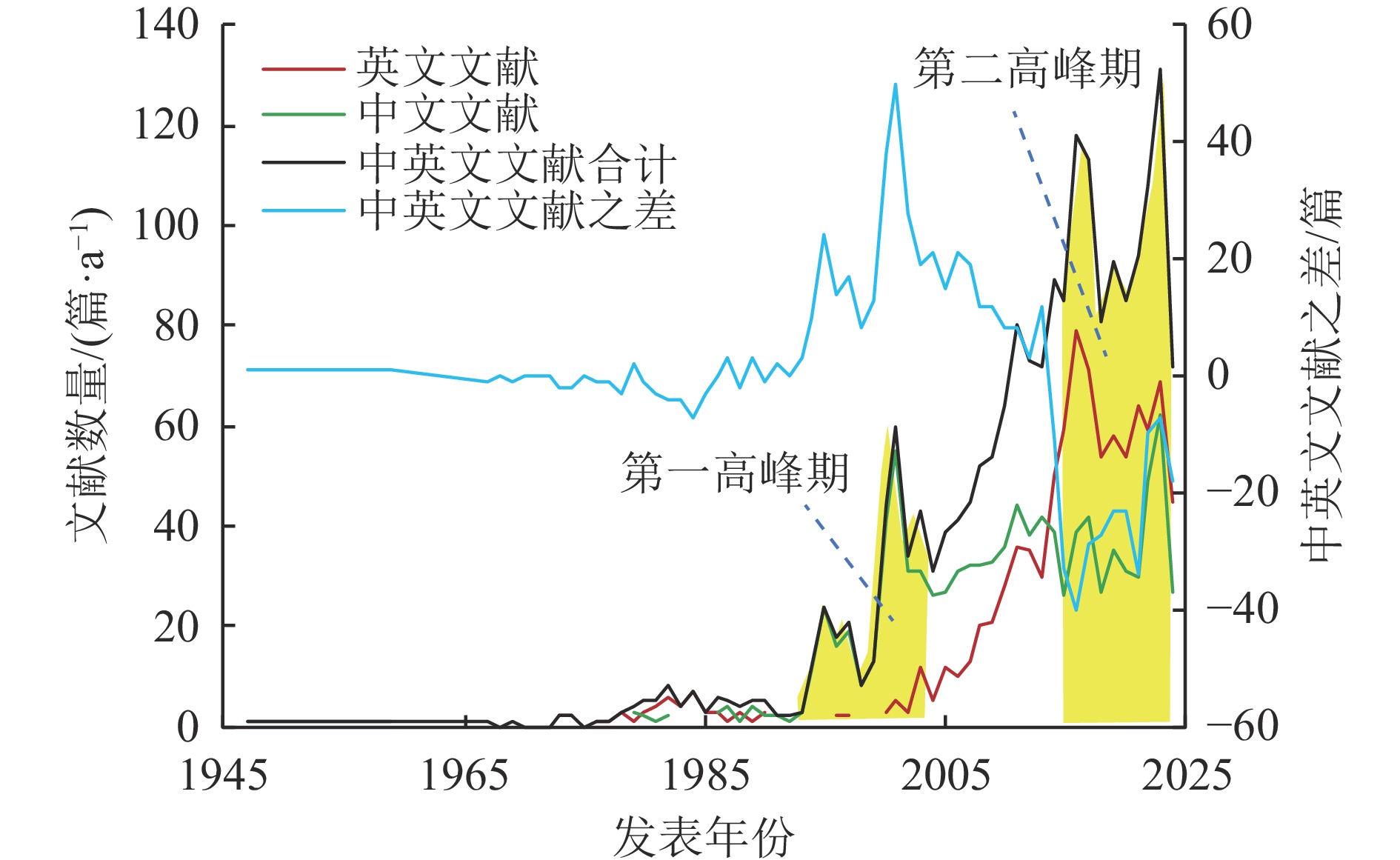

利用CNKI数据库和Web of Science数据库,检索获得历年UCG中文文献1 037篇,英文文献951篇(图1)。其中,2023年1月1日至2024年10月10日近两年期间,中文文献89篇,英文文献114篇,合计203篇。实际上,苏联是全球最早开展UCG技术研究和现场试验的国家,两个数据库未能检索到相关文献的原因,在于苏联相关研究成果很少公开或几乎不在英文刊物上发表,但所取得成就及产业化进展对全球UCG技术发展做出了不可替代的历史性贡献[4,8]。

UCG历年文献分布具有4方面特点(图1):其一,全球UCG公开发表的中英文文献从20世纪90年代开始增长,至今仍处高位状态,相关国家持续且高度关注UCG技术。其二,在文献量逐年增长的总体背景下,年度文献数量存在2个高峰期,分别出现在20世纪90年代后期—21世纪初期和近10年,反映全球UCG研究经历了数轮“启动—暂缓—再启动”的发展过程,产业化进程呈波浪式持续推进,需要保持耐心,坚定信心。其三,文献分布第一个高峰的中文文献显著多于英文文献,第二个高峰则出现反转。分析原因,近年来全球UCG英文文献的相对增长,一方面反映UCG技术持续受到相关国家较为广泛关注,另一方面我国研究者更多研究成果在国际刊物发表(表1)。换言之,我国UCG研究近年来进入新一轮热潮,研究成果逐渐推向国际,这是我国清洁能源供给需求与能源矿产资源禀赋之间存在巨大反差所使然,也体现了中国对全球UCG技术发展的贡献。

表 1 2023—2024年煤炭地下气化研究文献类别分布Table 1. Distribution of categorizes of research articles on UCG from 2023 to 2024文献

语种作者

国别文献类别及发文量/篇 综述与策略 地质条件 点火 炉体设计与建造 动态过程控制 运行环境安全 效益与潜力 其他 合计 中文 中国 18 10 1 3 25 22 1 9 89 英文 中国 5 2 3 0 26 34 2 3 75 其他 9 3 0 0 13 5 4 5 39 小计 14 5 3 0 39 39 6 8 114 合计 32 15 4 3 64 61 7 17 203 注:文献上网时间为2023年1月1日至2024年10月10日。 统计近两年公开发表的UCG英文文献,中国研究者75篇,其他国家研究者39篇(表1)。第一作者以中国为主,包括日本、波兰、英国、德国、乌克兰、俄罗斯、土耳其、澳大利亚、斯洛伐克、美国、加拿大、印度、巴基斯坦、孟加拉国、南非、伊朗等17个国家。中国、印度、南非、乌克兰等能源矿产资源以煤为主,始终立足自身能源矿产资源禀赋寻找清洁能源生产与供给的可行解决方案,UCG技术是其长期关注的重点之一[9-14]。其他国家或有UCG研究传统[2,15-18],或能源矿产资源较为贫乏[19],或以往未见UCG研究成果公开发表,如油气资源丰富的伊朗[20]及拥有一定煤炭和油气资源的土耳其[21]等,反映UCG清洁能源生产及碳减排前景引起全球更为广泛的关注。

考虑产业链环节,将UCG文献归纳为8大类型,其中不乏格局高远、眼光独到的UCG技术策略研究成果,“其他”类型文献包括激励加热、UCG与煤层气联采等新设想。分类统计显示,中外研究者近两年UCG研究关注的重点均集中在生产动态与过程控制、运行安全与环境安全、综述和技术策略3个方面(表1),前两方面进展将在本文后续部分专门述评。相比之下,综述性成果多为一般性总结或对UCG产业化战略价值的反复强调,炉体设计与建造文献少且主要为水平井施工等,本文不再专门述评;地质条件约束、技术经济等方面研究相对薄弱或文献相对较少,提出了新工艺和新技术,研制了新工具新装备并开始付诸实践,相关进展将在本文最后一部分集中评述。

我国UCG技术策略研究跃升到一个新的层次,反映UCG技术研发在现代能源产业布局中的地位进一步提升。创新低碳化现代煤基能源开发关键技术体系顶层设计,提出了基于UCG的变革性技术,如UCG与间接液化耦合(UCG-ICL)技术、基于原位碳捕集利用与封存的深部UCG制氢路径(UCG-H2)、循环捕集和封存CO2的UCG-H2技术路线等[22-23]。总结全球UCG研究历史和成就,针对我国实际情况提出技术发展策略建议[3-7],如UCG产业化推进短期内重点依赖浅层,探索低环境损伤高转化率UCG过程调控机理;长远则寄希望于中深层,关键在于发展多场耦合条件下的UCG-煤层气资源-CO2封存与利用(UCG-CBM-CCUS)协同高效联产工艺技术[3]。分析全球专利情况,发现2013年以来我国UCG技术专利申请量快速增长,技术功效主要集中在经济高效、灵活可控、安全稳定运行等方面,认为我国UCG产业化推进目前处于高速发展阶段[10]。

2 生产动态与过程控制

生产动态与过程控制是UCG产业链中的核心环节。其中,传热传质特点是过程控制的基础,气化腔扩展行为影响到产物定向可控性,产物定向控制是粗煤气产业化生产和利用的前提,过程监控则是实现动态可控的必要手段,始终是国内外UCG研究的热点。先前大多数关于控制方法的研究聚焦在UCG粗煤气热值的最大化和稳定性[24],近两年研究范围有所扩大,其中不乏亮点成果。

2.1 传热传质模型与数值模拟

UCG过程及其影响因素错综复杂,可综合为非稳态、拟稳态、稳态(平衡)3类状态或反映时空变化的零维、一维、二维和三维空间数学模型,传热传质过程涉及煤的热解、半焦反应性和气化反应动力学、焦炭结构和内部传质、多相流守恒与传输等方面。但是,前期的UCG气化动力学模型和数值模拟软件几乎均由国外研究者建立,存在不同程度的不足[7]。鉴于此,中国和其他国家进一步开展研究,完善了相关模型和模拟软件,推动模拟结果更接近于UCG工况条件和真实过程。

研发出多种技术和方法来支持 UCG生产的过程控制。重点是UCG运行参数控制,以稳定或优化UCG能量转换过程,最新进展包括具有UCG现场应用前景的一些先进控制方法,如自适应控制、极值搜索控制、鲁棒控制等[24]。对比分析认为,UCG过程控制的未来属于鲁棒控制方法,其中的算法可以承受UCG过程中的各种不确定性和干扰,包括环境干扰,即使存在系统不确定性或测量噪声,这种控制也可以提高UCG过程控制的可靠性和稳定性[24]。引入油气工程理论,建立微米级Y形裂隙的二维煤岩多孔介质模型、毫米级喉道形煤岩多孔介质模型和三维Y形迂曲裂隙煤岩多孔介质模型,用于研究UCG粗煤气在煤层多孔介质中的传热传质特点,获得了某些新的认识,如各级裂隙内的粗煤气流动相对独立、煤层孔隙率与粗煤气平均温度呈负相关等[25]。

强调UCG过程控制需要发展相应的数学模型和模拟方法,提出了具有应用潜力的过程控制新技术。将超临界水原位注入气化煤层可能提高氢气产率,为此提出了煤层加热阶段超临界水注入的固−流−热耦合数学模型,模拟分析了煤层温度分布、孔隙压力、固体变形等演化规律[26]。初步模拟结果表明,注入超临界水后的前6个月,生产井附近的流量呈负指数增长模式,6个月后温度和流速保持恒定;距注入井700 m左右的煤层温度在一年多期间变化不大。提出了庚烷化学点火方法,创建了基于庚烷燃烧过程的煤层点火模型,用以模拟深部UCG点火过程,发现点火反应过程分为庚烷火焰稳定、煤层加热、热解气体释放、热解气体火焰稳定4个阶段[27]。

不同软件优势互补,突破了现有模型和专用模拟软件的局限性。UCG型腔模型(CAVSIM)没有图形可视化和集成编辑功能,集成CAVSIM与Matlab系统则可弥补这些缺陷,进而研发出改进型UCG过程模拟器,实现了软件包开源,简化了UCG 过程分析[28]。利用 Aspen plus软件建立UCG反应动力学模型,据此构建UCG过程热−流−固−化(THMC)多场耦合数学模型,然后利用Comsol Multiphysics软件模拟了气化工艺和地质参数对UCG特征场的影响[29]。针对UCG反应过程时变性、强滞后而无法得到精确数学模型的问题,设计了面向UCG控制的内模控制算法,结合气化剂配比注入→地下气化→采出粗煤气组分的UCG简化流程进行仿真,认为与传统的比例积分微分(PID)控制以及Smith预估控制相比,内模控制算法在模型失配时的控制效果更好[30]。集成ABAQUS软件中DFLUX、HETVAL、USDFLD 3个子程序同时进行热−力−化学−位移的多场耦合计算,发现气化120 d后温度整体传导范围近似泪滴形状,上覆岩层温度变化略微延迟[31]。

2.2 燃空腔生长规律及其影响因素

UCG燃空腔特征事关气化反应停留时间,影响到合成气组成、质量和产量。燃空腔及其底积层渗透率高,是注入井到生产井之间阻力最小的流动路径。燃空腔扩大伴随围岩裂隙扩展及煤岩体垮落,直接影响气化效率、过程稳定性乃至生产和环境安全。因此,精细刻画燃空腔发育规律可为UCG过程调控提供极有价值的依据。业界先前建立了多种UCG通道及其流体动力学模型,多数模型可被用来描述与化学反应有关的UCG腔体发育过程,少数涉及煤体热机械剥落等物理作用引起的腔体生长[8]。统计全球UCG闭炉后开挖探测案例数据,建立了腔体侧向宽度经验式,发现炉宽一般是煤层厚度的2~5倍[32]。相关理论方法指导了现场实践,但也存在局限,要么过于复杂而不便于应用,要么过于简单而难以提供燃空腔生长规律细节,国内外近期对此做了改进和完善。

开展模型实验或数值模拟,深化了对UCG燃空腔扩展规律的认识。进行后退注气法多场耦合数值模拟,发现煤层纵向气化速度约是横向气化速度的3~4倍[29]。开展同轴孔模型实验,使用3种方法估算UCG燃空腔体积,发现化学计量法、Delaunay三角测量法、像素化法的估算误差分别为小于6.5%、10%和8%,像素化法更能准确描述燃空腔形状[33]。开展氧气和空气气化剂模型实验,发现水平同轴UCG气化区整体呈以气化通道为轴的不规则圆柱状,圆柱半径随气化程度的增高而增大;煤层夹矸会阻碍燃烧腔进一步扩大,影响气化过程持续进行,甚至可能导致气化中断[34]。闭炉后现场地质雷达探测结果显示,波兰Wieczorek煤矿5.5 m厚度的煤层气化后,坍塌物堆积高度超过顶板底面1 m,为燃空腔流场分析设计提供了新的启示[35]。

引入油气工程理论与方法,揭示了UCG燃空腔几何特征及其主控因素。借鉴前人研究基础进行模型假设,结合水平井产能公式,以水侵指数为评价依据,建立了影响UCG腔体生长过程的主要参数数学模型[36]。据此开展数值模拟,发现影响UCG腔体总长度的因素为煤层水侵指数和煤层厚度,腔体长度与二者均呈正相关关系;当腔体长度在一定范围内时,腔体长度与水侵指数近似线性相关,但当腔体生长到一定程度后,腔体长度与水侵指数之间关系逐渐转化为非线性模型。这一认识,与国外研究者建立的腔体侧向宽度经验式[32]同工异曲,从理论上验证了煤层厚度是影响燃空腔形态和体积的主控因素。

开展气化流场模拟研究,增进了对UCG燃空腔发育机制的理解。采用离散元方法和晶格模型建立数学模型,模拟发现粗煤气流量增加,煤层流体压力和裂缝孔径增大,有利于煤体剥落,可能促进燃空腔生长;裂缝尺寸增大,流体压力和热致微裂纹数量减少,燃空腔生长可能性降低[20]。模型实验揭示,空腔内气体的对流流动以底壁自然对流或管道空气射流与底壁羽流的混合对流为主;瑞利数增大,自然对流从对称稳态过渡到非稳态,如果瑞利数足够大,自然对流会产生紊流,使得燃空腔生长难以控制[37]。分析多场耦合数值模拟结果,生产井井底附近压力对气化炉宽度的敏感性更强,在后退注气过程中炉压始终呈非对称的单峰分布且炉腔整体压力逐渐升高,当注气点后退速度为1 m/d时,需重点关注沿后退方向距生产井水平位移为75 m处的煤层破裂问题[38]。

探讨了注气点位置对气化区发育特点的影响,研究工作与现代UCG工艺的结合得到加强。基于热固耦合数值模拟,揭示了UCG点火初期燃烧腔边界温度场、应力场和塑性区的演化过程,发现点火初期温度向煤层顶部及气化剂出口管道方向传递较快,而向气化剂入口管道方向的回流传递速度较慢;主应力分布在燃烧腔左右两侧,并在正上方逐渐增大,塑性区主要分布在燃烧腔正上方和弧形塑性区;燃烧腔正上方温度高于其他方向,底积灰层阻碍了温度向腔体底部的传递,导致燃烧腔上部呈较长的椭圆形[39]。基于同轴UCG模型实验,发现移动注气方式会对温度场和气体成分产生影响,氧化区沿X方向平均扩展速率显著大于沿Z方向;氧化区与燃空腔形状相似,但燃空腔最终体积小于氧化区最终体积,前者约为后者的77%[40]。

2.3 生产运行调控与能量回收

所有的UCG生产运行调控不外乎2个目的:一是产物定向控制,包括粗煤气的组成、品质和流量,同时最大限度提高煤层气化能量回收效率;二是安全条件定向调控,包括生产安全和环境安全[41],防止运行失控以及地下和地面生态环境破坏。先前研究以产物定向调控为主,在安全条件定向调控方面也有少量探讨[8,11,31,42]。近两年该方向研究成果较多,本节评述UCG产物定向调控研究新进展,安全条件定向调控研究进展将在本文第3节专门阐述。

控制炉内温度和生产压力,进而调控UCG生产行为。加热速率和生产压力等操作因素,对精确控制煤热解过程并提高焦产率至关重要,成焦的最佳加热速率为10 ℃/min左右,生产压力超过2 MPa时会阻碍挥发物的物理释放,进而提高成焦量[43]。模型实验显示[44],改变气化剂氧浓度可以调控炉内气化反应温度,进而定向调控产物特征;富氧空气气化条件下,提高注入氧浓度可升高炉温,进而提高粗煤气有效组分浓度;富氧CO2气化剂条件下,气化效率和煤气热值呈先增后降趋势,高效气化阶段的稳定和延长是调控重点。数值模拟结果显示,恒定注入压力,略微提高注水排量,生产井井底压力就会明显下降;提高注氧量,井底压力仅略有下降[45]。由此可见,气化炉工作压力对注水量十分敏感,对注氧量和产气流量变化仅略有响应,控制注水量可有效调控气化工作压力。

UCG行为对气化剂配方十分敏感,近期研究获得了更为细致的认识。由模型实验观察可知,气化速率取决于注入剂的汽氧比(H2O/O2),水蒸气注入量略有增加,CO和H2浓度随之提高[12]。与富氧空气气化相比,氧气气化可显著提高气体质量和气化能效;氧气气化的粗煤气中H2和CO浓度较高,富氧空气气化产物则相反;与富氧空气气化相比,氧气气化粗煤气平均热值提高了2.7~3.5倍,且凝结水产量更高[46]。开展富氧CO2气化剂模型实验,发现气化剂中氧浓度升高,粗煤气CO和H2浓度逐渐增加,热值缓慢增高;整体能量回收率56.34%,能量利用率较高[47]。建立UCG热力学平衡模型开展数值模拟,发现煤在低当量比(0.08~0.14)条件下气化不完全,在高当量比(0.16~0.30)下完全气化;汽氧比增大,气化温度单调降低;在当量比0.18~0.24、汽氧比1~3条件下,粗煤气中H2浓度最高,CH4浓度则最低;汽氧比1.5 时,CO浓度较高;较高的氧利用率存在汽氧比最佳值,在当量比0.08~0.20时氧利用率达到峰值[48]。

注气工艺对UCG行为影响的新发现,为高效UCG工艺研发提供了新的启示。模型实验发现,固定注气点且提高氧气净注入量可提高粗煤气热值,但改善效果随燃空腔扩大而逐渐降低;移动注气点位置,粗煤气热值和气化效率短时间快速回升;与固定注气点相比,移动注气方式可有效改善气化效果,显著提高有效组分浓度和气化效率[49]。分析模型实验结果[50],采用匀速后退移动注入,粗煤气热值和产气量均很低,表明注入点应每隔一定时间前移足够长的距离并驻留一段时间而非连续向后移动,以便燃烧区、气化区和热解区重新分布;前移注入条件下,若移动速度与氧气流量匹配良好,则粗煤气热值高且产气量稳定。由此进一步推荐,低灰分煤采用后退注入法,避免出现“灰盖管”问题;低挥发分煤采用前移注入方式,防止粗煤气泄漏[51]。采用后退注入方式开展模拟,认为在延川南地区水蒸气能够有效提高H2产率,建议将富氧−水蒸气作为气化剂,氧气体积分数80%最为适宜[52]。

以UCG制氢为目标开展研究,取得诸多创新认识。综述了UCG制氢技术发展现状、优点、局限性、潜在反应机理,以及技术经济和生命周期评估研究进展[18]。研究揭示,UCG具有生产富氢气体的天然优势和成本优势。UCG过程富氢气体来自煤层热解析氢、高温区还原析氢以及低温气流通道中水煤气变换,煤层中−低温热解区范围较大且主要产生富氢气体H2和CH4,煤层富水特征和H2O的高气化活性使得水蒸气还原成为制氢主导反应,低温长气流通道及气化灰渣的催化作用为原位水煤气变换制氢创造了条件[52]。以先进㶲作为先进能效指标,基于深部UCG现场试验数据开展数值模拟,发现先进㶲的39.9%为不可避免㶲损失;甲烷重整单元内部具有最大能效提升空间,能利用转化气、烟道气的热量副产蒸汽,可将其内部可避免㶲损失减少38.5%;降低㶲损失的重点是提高其他单元的能量效率,进而降低外部可避免㶲损失;产出1 kg氢气,深部UCG制氢的积累㶲消耗仅为鲁奇炉地面煤气化制氢的83.6%,表明深部UCG制氢能够显著降低能耗水平[53]。

2.4 动态监控模拟与监控方法

UCG过程受控于诸多复杂因素的耦合影响,可归纳为地质因素和运行控制措施,两类因素的动态耦合效应决定了UCG运行动态。适合UCG的场址通过地质评价优选,可控的运行却需要通过适时监控获取地质动态和工况变化信息,反馈给控制系统,以便及时调整运行控制措施。鉴于此,UCG开发项目成功与否,在相当大程度上取决于气化过程的监控方法和监控系统。UCG生产动态监控采用模型监控和仪器探测两类方式予以实现,闭炉后探测也可为动态监测系统的完善提供依据。

模型是UCG监控系统的“灵魂”,先前做过大量研究并应用于现场实践[8],近两年来又有所完善和发展。例如,基于热力学守恒定律建模,计算反应热和显热,可监测气化区温度变化;分析高温区发展动态,可有效判断燃烧带的扩展演化过程[44]。仪器探测则相对及时灵便,近两年在实验室层次开展过系统设计[46]。同时,在研究者自己前期研究基础[54]上开展模型实验,进一步验证了声发射定位技术的监测功能和监测效果。此外,近年来综合运用控制钻孔和探地雷达手段,探测UCG闭炉后的燃烧腔几何形状,为理解UCG过程对围岩的影响提供了第一手依据[35]。

模型实验展示,声发射定位技术在UCG动态监测中具有多项潜在功能。煤层温度发生剧烈变化时声发射会产生强烈响应,靠近热源的传感器中声发射事件增多,声发射源随着高温区域的扩大而广泛分布,表明声发射监测是代替温度监测来估计UCG期间气化面积的可行技术[19]。发现该项技术能够有效标定气化区的扩展,叠合分析声波反演成像与气化区断面能够重现整个气化区模型;声发射计数率与煤层温度差显著相关,温差超过200 ℃时计数率迅速上升;声发射事件数与整体平均温度变化显著相关,在温度低于750 ℃条件下,事件数随温度上升而增多;声发射源相对能量大小时空分析显示,煤体破裂活动在还原区范围(550~900 ℃)内相当活跃,但随气化进行而逐渐减弱[55]。同时,水平同轴型UCG过程中的煤层温度测试结果,与根据声发射震源重构的燃空腔形态及其动态规律一致,表明分层位温度监测和声发射监测方法可有效应用于燃空腔演化分析[34]。

3 运行安全与环境安全

UCG安全涵盖运行生产安全和生态环境安全[41],国外数个UCG计划或现场示范项目由于安全问题而搁浅[5-8,56]。鉴于此,安全保障是UCG产业化推进的首要基础。碳减排需求促使全球关注UCG碳减排潜力[57],使得安全控制机理和防范措施成为UCG研究又一热点,关注重点集中在生产运行安全、地下水环境安全、地表沉降防控、碳控制与碳调减4个方面。其中,研究成果绝大多数来自中国研究者的贡献(表1),少量的国外研究者文献集中在UCG废水处理方面。

3.1 UCG生产运行安全

UCG高温因素与煤层、围岩及地层流体的叠加,在UCG气化腔及其周边产生附加应力场、温度场、渗流场和化学场,可能导致煤层/围岩变形和构造失稳,影响UCG炉密封性和气化顺畅性,致使气化过程受阻、气体爆炸、气水漏失以及向邻近煤矿巷道串气,威胁到UCG安全,甚至危及邻近煤矿生产安全[32,56]。在极端情况下,地下深部高温和酸性水环境腐蚀井下管线,粗煤气在炉内高压作用下沿爆裂的注气井筒反窜至井口,引发地面火灾,焚毁井口装置[32,56,58]。2023年以来,该方面研究成果不多,仅涉及粗煤气爆炸和UCG井柱安全,均为中国研究者成果。

UCG粗煤气成分复杂,爆炸环境特殊,近期研究探讨了粗煤气爆炸特征及其影响因素。提出UCG粗煤气爆炸特性参数计算方法,应用于甘肃华亭UCG工业试验[59]。研究发现,初始温度升高,不同气体最高温度和爆炸上限随之升高,而最高压力、爆炸下限和氧浓度安全限却降低。初始温度从15 ℃上升到1 200 ℃,不同气体爆炸温度限从1 372~2 013 ℃升高到2 379~2 965 ℃,最大压力从0.59~0.81 MPa下降至0.19~0.23 MPa,氧气体积分数爆炸下限从12.34%~29.79%下降到0.58%~1.77%,爆炸上限从55.68%~83.35%上升到70.89%~93.73%,氧气体积分数安全限从4.86%~6.37%下降到0.26%~34%[59]。粗煤气热值也会影响各种爆炸特征参数值,爆炸热效应、最高温度、最大压力、压力上升率等爆炸特征值及粗煤气氧浓度安全限值都与煤气热值成正比,而爆炸的下限和上限则与之成反比[59]。

揭示喷淋降温效果和控制机理,为UCG井柱保护方法设计提供了依据。生产井井筒处于高温环境,喷淋降温是其保安措施之一。分析材料耐温性,测试不同型号钢套管高温力学强度,建立全尺寸生产井井筒有限元模型并开展多场耦合数值模拟,获得井筒温度分布,发现降温注水量及煤气质量、流量和温度对套管柱温度影响最大;基于生产套管柱所受各类有效载荷计算值,提出了不同特定参数组合条件对套管柱安全选型的具体要求[60]。同时,建立井筒瞬态温度计算模型,结合井筒压力模型和套管−水泥环−围岩组合体温度应力场模型开展数值模拟,指出高温热膨胀或热收缩空间受限而使井筒应力增大,套管、水泥环在自然降温条件下的最大应力均超过材料本身许用压应力,必须采取降温措施;采用环空注水降温方式控制喷淋腔温度,能够有效降低井筒热应力[61]。

很有意义的是,以UCG及地下储氢库运行环境为背景,开展了管材氢蚀敏感性和氢脆敏感性实验研究。筛选实验管材,设计高压含氢条件下腐蚀敏感性评价测试方案,研究了氢气在不同压力下对各种管材的腐蚀情况[62]。结果显示:13Cr和S13Cr 两种材质的应力腐蚀开裂敏感性均较低,其中13Cr的均匀腐蚀速率和局部腐蚀速率均高于S13Cr;氢压升高,材料氢脆敏感性随之增强,脆性区域所占比例增大;在相同的氢气环境下,管材强度越低,氢脆敏感性就越低[62]。相关研究成果,可能为将来的UCG制氢生产和氢气储运安全保障技术研发提供依据。

3.2 UCG地下水环境安全

UCG环境安全主要来自地面沉降及地下水污染两大风险,后者起源于炉中气水泄漏、气体处理过程和钻井作业过程[63]。地下水污染被认为是UCG最严重的潜在环境风险,气化过程产生的污染物向围岩和含水层扩散渗透,闭炉后地下水对炉内残渣淋滤扩散,分布广泛而持久[41]。UCG污染物种类、转化迁移规律、净化修复方法和环境评估监测等相关研究,强调了实际场地污染修复和风险监测数据采集的重要性[64]。然而,UCG地下水环境安全保障,需从基础研究、地质评价、工程措施3方面研究入手,优先源头防控技术,关注主动防控技术,考虑被动防控治理技术。其中,源头防控依赖地质研究和地质评价,研究进展将在本文第4部分予以评述。

综合分析UCG地下水污染防控治理技术,为现场实施提供了多种选择方案。目前提出的主动防控技术有密封防控、气化生产压力控制、燃空腔充填等,被动治理技术有污染水泵送、废弃炉腔清洗等[12]。业已提出多种密封防控技术,如穿过污染区的旁通管路、燃空腔充填吸附或过滤物质、气化区水泥注浆帷幕(密闭墙)等。将气化工作压力控制在静水压力以下,可有效防止UCG腔污染地下水向周围岩层渗流。污染水泵送是处理高可迁移性污染物的可选方案。废弃炉腔清洗的简单办法是在闭炉气化区冷却过程中继续抽采气化产物,直到气化循环完全停止。此外,闭炉后通过钻孔向燃空腔内填沙,利用填充的沙体吸收和过滤地下水中污染物,还可以防止覆盖层沉降[12]。

分析苯酚在UCG腔气化残渣层中迁移行为,提出了建造渗透反应墙(PRB)的被动防控技术设想。发现残渣尺寸显著影响苯酚迁移的分散性,细粒残渣更有利于苯酚分散,而残渣尺寸不会影响分布系数;迁移通道形状对路径沿线苯酚浓度影响不大,但通道宽度明显影响苯酚浓度分布[65]。PRB混合材料质量比决定了其孔隙率和吸附性能,进而影响阻滞净化效果;砂−有机膨润土模拟材料质量比增大,墙体孔隙率随之增高,苯酚初检时间缩短;砂−活性炭模拟材料质量比增大,墙体孔隙率随之减小,苯酚初检时间先增后减[66]。认为砂−有机膨润土墙体材料的质量比存在阈值,当质量比小于阈值时PRB对苯酚的净化效果较好,大于阈值时净化效果急剧下降;砂−活性炭材料的质量比<2∶1时溶液渗流速度占主导作用,质量比>2∶1时活性炭吸附性能占主导作用[66]。

寻求高效廉价环保的废水处理方法,为UCG燃烧区废水原位处理技术研发提供依据。表征UCG废水样品物理化学特性,比较了化学混凝法和物理吸附法的处理效果[67]。废水样品的化学需氧量(COD)质量浓度在555~703 mg/L,pH为8.26~8.85;有机污染物主要是多环芳香化合物,具有高毒性和高污染风险。对于化学混凝法,由于Fe3+的水解反应良好,硫酸铁对UCG废水有机污染物的去除效果优于硫酸铝。就物理吸附法来看,有机膨润土的总孔体积大、比表面积大,可以有效去COD污染物。综合比较认为,物理吸附更适合UCG燃烧区废水的原位处理[67]。

客观分析,从推广应用层面考虑,在UCG气化腔周围或地下水下游方向建造密闭墙等附加大规模地下工程的主动防控,可能并非UCG地下水安全保障的最佳方案。相关防控工程会大幅提高UCG炉建造成本,可能成为影响投资决策的一个重要因素。最佳方案需从源头考虑,即加强针对性UCG水文−工程地质条件的动静态评价(后述)。同时,控制气化过程中的炉内压力、靠自身循环清洗废弃炉腔等措施属于主控防控,可能不失为经济易行的UCG地下水环境保护方法。

3.3 UCG地面沉降及其控制

统计全球多数UCG现场试验监测数据,除气化煤层埋藏极浅情况之外,地面沉降并不显著[68]。尽管如此,UCG活动地面沉降的可能性并不能排除,特别是较宽条带或巨厚煤层UCG开采。岩层变形移动和地面沉降控制是近10 a UCG安全研究的重点之一,近期同样如此。然而,2023年以来该方面文献的半数以上集中在UCG气化腔上覆岩层高温力学性质响应,包括砂岩、泥岩和灰岩,很少深入到UCG岩层变形移动与地面沉降控制层面。除此之外的近期成果可归纳为两个方面:其一,基于煤炭开发岩层移动传统理论和方法,考虑UCG热应力因素,预测地面沉降或分析UCG腔体稳定性[31,69-72];其二,开展针对性研究,形成了如下4方面具有UCG特色的研究成果。

(1) 岩层变形研究与UCG工艺相结合,形成了更有针对性的地面沉降预测方法。例如。澳大利亚某个实例,煤层埋深300 m,厚度18 m,炭质泥岩顶板[73]。考虑可控后退注气点工艺,设计4个气化腔,单腔尺寸30 m×30 m×15 m,腔间煤柱宽度15 m,按两种方案开展数值模拟。方案1,先气化腔1和腔2,然后气化腔3和腔4;方案2,先气化腔1和腔3,然后气化腔2和腔4。结果表明,4个腔气化后的最终地表沉降深度只有9.8 mm,仅考虑弹性状态时,气化顺序只影响沉降过程,对最终沉降没有影响。研究的尺寸范围内空腔最大地表沉降范围0.016~7.14 mm,沉降量与空腔体积近似线性关系。基于此,采用弹性板理论建立地表沉降变形预测模型,给出了随机点处地表变形计算公式。现场监控变形与计算变形之间最大相对误差仅4.6%,表明该方法适用于UCG地面沉降预测。

(2) 面向UCG闭炉后地表场地再利用需求,形成了UCG地面残余沉降预测方法[74]。场地再利用的前提是确保地表残余沉降不超过建(构)筑物的设计指标,但目前缺乏相应的残余沉降预测方法。面向这一需求,结合UCG工艺特点,分析UCG闭炉后地表残余沉降机理,认为发生地表残余沉陷的根本原因在于双曲线煤柱的剥离和屈服。基于此,建立了UCG“双曲线”煤柱最大剥离宽度和屈服区宽度的计算模型,提出了考虑煤柱剥离和屈服的UCG闭炉后地表残余沉降量预测方法,并应用于闭炉已有15 a之久的内蒙古乌兰察布UCG试验场地表残余沉降预测。

(3) UCG地面沉降控制与碳封存(CCS)相结合,形成了UCG-CCS保安煤柱设计方法[75]。数值模拟并结合理论分析,揭示了UCG-CCS中双曲线型煤柱的变形机理和承载特性。发现向UCG燃空区注入超临界CO2可以有效降低煤柱的上覆地层载荷,提高双曲线保安煤柱的承载力;在一定注入压力下,双曲线煤柱尺寸对煤柱稳定性影响不大,但要能确保煤柱安全,注入压力必须达到7.38 MPa(CO2临界压力);假设燃空腔宽度40 m、煤柱宽度56 m、注入压力7.38 MPa、封存深度800~1 200 m,超临界CO2对煤柱和顶板的增压效应可保证煤柱安全稳定。

(4) 面向UCG地面沉陷治理需求,初步开发出耐高温回填新材料[76]。UCG过程中的高温会导致保安煤柱承载能力下降而失稳,可能造成地面沉陷,空腔充填是防控沉陷的可行措施。为此,分析煤柱承载力在高温条件下的演变规律和抗高温机理,构建了回填体的热机械耦合本构方程,开发了铝酸钙水泥(CAC)−粉煤灰(FA)耐高温回填新材料。该材料抗压强度随温度的升高呈非线性变化,1 000 ℃环境的抗压强度仍保持在5 MPa左右,满足浅部UCG空腔回填体抗压强度要求。在高温下,FA回填体会发生二次水合,形成更致密的C−A−S−H凝胶相。AlO(OH)、C12A7和C6S6H的形成,是提高回填材料耐高温性的另一个原因。温度升高,材料脆性降低,500 ℃后损伤系数会大幅增加。

3.4 UCG碳减排与碳调减

UCG工艺提供了一种高碳能源“碳约束”利用方式,被认为是煤源CO2减排的可能解决方案[57]。基于数学模型测算,我国2022年模拟UCG制气的CO2排放系数分别只有地面煤制气、地面煤制氢工艺排放系数的20%和54%;考虑煤基能源技术的进步,2035年这两个比例仍维持在20%和52%[77]。鉴于此,国内外高度关注UCG碳减排技术工艺,近两年研究成果更为深入细致和更接近实际。

研究UCG腔内残余物和气化区围岩对CO2注入的响应特征,进一步探讨了UCG-CCS技术设想的可行性。指出UCG-CCS中CO2泄漏的风险大小主要取决于气化炉的完整性和密封性,发现盖层裂缝发育高度与CO2注入压力和气化炉宽度密切相关;注入压力升高,封盖层裂缝密度随之呈阶梯状下降;气化炉宽度减小,盖层裂隙发育高度随之减小;由此,提出了UCG-CCS过程中CO2泄漏预防技术途径和设计方法[78]。模型实验发现,UCG中心部位残渣主要由酸性和碱性氧化物组成,干馏区与原煤交界处煤的有机骨架和无机矿物基本不变;气化残渣以及垮落顶板岩石适合CO2碳酸化封存,热解煤的多孔性和高比表面积适合高压吸附封存CO2[79]。以往工业试验对UCG-CCS实用性和潜在危害考察不足,限制了UCG-CCS工艺的推进[79];UCG空腔CO2封存研究目前尚处于理论阶段,可行性有待现场实践予以检验[78]。

提出UCG碳减排基本策略,强调了“碳调减”技术的实用前景[57]。考察国内外现有UCG产生的CO2(UCG-CO2)减排策略,分析不同策略碳减排原理,提出了UCG碳减排基本策略,包括5种具体减排途径(表2)。强调CO2转化利用最为经济实用且具持续发展潜力,无论CCS、CCU还是传统的CCUS,对于碳减排都是“治标不治本”,属于成本高昂的“被动式”减排;“治本”需从源头着手,通过地下原位调控(包括回注UCG-CO2)来主动改变合成气组分,减少CO2产物。由此,提出了“碳调减(CRR)”技术途径。认为CRR作为一种主动减排策略,机理研究和调控措施研究成果较多并且经过现场初步验证,在各类UCG减排策略中更具生命力、可行性和探索价值,未来应优先发展以UCG-CRR为重点的UCG碳转化、利用和封存技术;CCS/CCU或CCUS则是当前UCG-CO2减排专用技术尚未成熟局面下的“无奈之举”,可供近期UCG碳减排实践借鉴。

近期研究成果为UCG-CRR技术可行性提供了进一步依据。考察高温环境煤层渗透率发育规律和机制,探讨了CO2注入UCG气化腔的可行性,强调UCG热效应和CO2注入吸附引起的煤基质膨胀是影响煤层渗透率进而控制CO2可注入性的两个主要机制[17]。模型实验结果显示,在常温密闭环境下注入CO2,吸附膨胀效应使煤样裂缝孔隙率从0.88%降至0.56%,渗透率相应降低70%~80%;热处理可显著提高煤层渗透率,210 ℃热处理煤样裂缝宽度和渗透率与原煤相比分别提高2倍和5倍,可弥补煤吸附CO2膨胀所引起的渗透率损伤[17]。近期不同配方气化剂模型实验结果也展示,以CO2作为气化剂进行UCG,可以减少CO2排放,有望引发新的天然气技术革命[47]。

4 其他重要进展

近两年来,以我国为主的全球UCG研究在地质约束与选区选址评价、井下关键装备与工具、技术经济性影响因素与评价等方面研究进展显著,提出了针对性更强的UCG技术方法新构想。同时,我国新一轮UCG现场试验高潮业已启动,试验成果为推进UCG产业化提供了更为扎实的基础。

4.1 地质约束与选区选址评价

业界长期以来存在一个误区,认为UCG技术可以开采难采煤炭资源,如薄煤层、高灰煤层、残留煤等。然而,国内外大量现场实践揭示,UCG技术并非万能,对开采地质条件的要求十分严格乃至非常严苛[8,32,42,69,80-81]。地质风险控制是UCG项目成败的首要基础[68],现场项目实施之前务必研究开采地质条件[12,18],建立科学的UCG选址参数指标体系和评价技术是突破地质瓶颈的关键[82]。简而言之,UCG开采同样需要优质煤炭资源, 而资源优质与否取决于地质评价对UCG工艺技术需求的针对性。近期UCG地质研究进展显著,引入石油工程领域的某些方法和参数(如水侵指数[36]),评价案例数量增多[2,83-86],启动了深部UCG地质评价探索[87-88],某些成果颇具创意。

面向UCG地质风险“源头”控制需求,建立了地质−工程一体化评价基本构架[68]。由UCG工程响应反演地质因素约束效应,将风险控制总目标凝练为“四性”,即建炉地质可行性、气化生产易控性、气化过程安全性和开发生产经济性,据此建立了“层次结构+一票否决”UCG地质−工程一体化评价基本构架。其中,建炉可行性体现为井壁稳定性和井眼轨迹可控性,生产易控性分解为气化工作面推进易控性和煤层气化通道易控性,过程安全性包括生产安全性和环境安全性,开发经济性涉及气化有效性、粗煤气质量和资源可靠性,每一方面主控地质因素组合有所不同,相同地质因素对UCG工程不同响应的贡献存在差异,各类地质因素对“四性”的影响存在交叉关联,微断层、煤黏结性、煤膨胀性、上覆含水层距离4个地质因素对UCG项目可行性具有“一票否决”作用。同时强调,煤炭地下气化与煤层气联采(UCG-CBM)是提高UCG经济性的可探索途径。

针对地质评价与工程需求结合程度薄弱问题,研究提出了新的UCG选址评价建模方法。以上述“四性”作为一级指标建立评价要素层次结构模型,包括10 项二级指标和26 项三级关键参数;提出“四性四级”五位编码UCG资源类型表征系统,引入阈值概念对断层指数、奥亚膨胀度、黏结指数、上覆含水层距离4项指标超阈值情况实施“一票否决”;形成以“四性”理论为基础、“算法”为骨架、“四性四级”编码系统为灵魂的UCG 选址选层地质评价体系,提交了全国首份省级(贵州省)行政区UCG资源潜力评价报告[82,89]。采用改进的层次分析法对UCG地质参数排序,确定各个参数的主观权重,结合标准间相关性(CRITIC)方法分析指标数据的可变性、冲突性和信息量,计算客观权重;通过博弈论将主客观权重结合起来,运用模糊理论计算指标隶属度,构建模糊综合评判矩阵,并将选址评价模型应用于我国前期3个现场试验区UCG地质条件适宜性评价[83]。

研究发现一些新规律,为深化理解UCG地质条件−工程响应之间关系提供了启示。数值模拟发现[38],在注气点后退过程中,涌水量敏感性最强的3个因素为气化炉宽度、煤层孔隙率和气化腔体积,与最大涌水量相关性最强的3个因素为气化压差、储层渗透率和采出压力,与稳定涌水量相关性最强的3个因素为气化炉温度、煤层压力和储层渗透率。开展多场耦合数值模拟[29],发现煤层裂隙密度增加,燃空腔体积和边界迂曲度增大,粗煤气甲烷浓度下降,导致可燃煤气产量下降以及煤气总产量过低,但煤气热值变化不大;煤层厚度越大,气化速率和气化利用率就越低,上覆岩层损伤高度、程度和范围就越大;煤层倾角越大,气化煤层体积、围岩总损伤面积和Mises应力就越小。模型试验发现,煤阶增高,氢气产量增大[90];气化压力升高,煤焦油产率降低[91]。

可以看出,近期地质研究高度关注UCG工程行为对地层条件的响应,一方面反映业界关于UCG项目风险性的科学认识和源头防范意识进一步强化,另一方面显示地质−工程一体化程度显著增强,地质约束研究思路和研究成果进一步向工程可行性靠拢。进一步归纳,UCG项目可行性可进一步分解为工艺技术可行、技术经济可行、环境保护可行3个方面,其地质影响因素及其对项目可行性的约束仍是下一步研究的重点。

4.2 井下关键工具与新方法

UCG产业化的向前推进,地质认识是基础,技术工艺及装备工具是关键。后一方面近期研究成就显著,提出的某些新构想与新设计,拓展了相关技术新原理,研制了专用的新装备和新工艺。值得提及的是,近两年该方面进展全部来自中国研究者,显示出我国UCG产业化推进对新技术、新工艺、新装备的强烈需求,也是我国新一轮UCG产业化热潮方兴未艾的实际佐证。

(1) 面向有设想而缺工艺技术的现状,提出了UCG系统催化剂注入工艺[92]。采用Ansys Fluent软件,模拟了催化剂注入过程中各类因素对注入效果的影响。结果表明:催化剂颗粒直径和入口浓度越小,注入介质对颗粒的携带能力越强,纯水比氧气对催化剂颗粒的携带能力更强;恒定入口速度、颗粒浓度和颗粒尺寸,注入管道截面积越大,催化剂注入效率越高;恒定横截面积、颗粒浓度和颗粒尺寸,入口速度越小,注入管道转折点处颗粒上的离心力越小,催化剂流出效率越高;为保证催化剂的顺利注入,氧气和纯水管道中的催化剂颗粒直径不能大于0.001 mm。

(2) 面向提高UCG制氢效率的需求,发展了新型注入技术和工艺。提出气化剂注入的旋流喷射方法,设计出各种类型的新型旋流喷嘴,研究了不同旋流角度注入对产气特性、温度分布和焦油污染物产出的影响,发现旋流喷射可提高气化剂入渗煤层的效果,注入剂流量越大,旋流喷射气化效果越好,可提高粗煤气热值,增强控制焦油生成的能力[93]。数值模拟结果显示,与直流喷射方式相比,旋流喷射可显著提高粗煤气中H2浓度,蒸汽温度升高对粗煤气成分几乎没有影响[94]。提出了后退式注入“两步法”UCG制氢工艺[90]:第一步为热解制氢,产氢量随温度升高而增加,氢气主要源自脂肪氢裂解,该阶段所产氢气占整个过程产氢量的15.81%~43.33%;第二步将900 ℃预热处理半焦用纯氧气−蒸汽气化,氢产量进一步提高,氢气主要产自缩聚反应,产氢量占比56.67%~84.19%。

(3) 面向UCG效率进一步提高的难题,探讨了外加电磁场激励UCG反应的可行性。考虑电磁场物理参数建立数学模型,模拟发现辐射频率和功率等场参数均会影响加热效率和温度分布,认为利用高频电磁场预热煤层效果可观,尤其可能强化低品位煤层和薄煤层的UCG气化反应性[14]。提出大功率微波加热的UCG强化技术设想,将气化剂和大功率微波经连续管注入气化煤层并在目标气化区释放,原煤在干燥、热解和燃烧阶段吸收微波能而被加热,设计了概念性装置,认为该设想技术可行[95]。对烟煤进行微波辐射,同步检测煤样有机质化学结构变化,发现微波辐射时间加长,气化反应速率先增加后降低;与未处理煤样相比,辐射煤样气化反应性在辐射初期有所增高,但在辐射中后期反而降低[96]。显然,上述研究结论存在矛盾,相关设想可行性尚待进一步探讨。

(4) 针对UCG点火困难现状,探讨点火机制并提出点火新方法。数值模拟深部UCG点火过程,认为传统Fickian扩散机制高估了煤的化学反应速率,采用过渡扩散机制能够更为确切地描述地下点火过程;点火过程中煤层存在外部加热控制区和混合加热控制区,两区之间的分界温度为447 ℃[97]。提出纯氧注入的UCG强制氧化点火设想,采用自制反应器模拟烟煤点火过程,发现在氧流量2.5 m3/h、煤层加热至130 ℃的低流量高温氧气条件下,只需170 min即可快速点燃煤层[98]。强制氧化点火技术被应用于新疆UCG现场试验,实现了一次点火成功[99]。提出正庚烷化学点火设想,数值模拟发现庚烷着火温度随压力升高而降低,随庚烷液滴粒径减小而小幅上升;气化剂中氧浓度增高可显著提高火焰温度,但火焰长度变短;过量空气系数越低,煤层点燃速度越快;过量空气系数控制在0.6~0.8时,火焰对煤壁的加热温度及加热长度均优于富氧点火,点火过程燃料利用率更高[27,100]。

(5) 关键工具研制进展显著,UCG产业化“瓶颈”突破在即。设计并研制出UCG专用可燃套管[101],易燃外壳材料由镁合金基体和稀土颗粒组成,导热性和热膨胀性较弱,在300 ℃时其强度仅下降30%,高温抗溃性能良好;易燃套管燃烧产物呈粉末态,不存在堵塞气化通道的风险,燃烧安全稳定;易燃套管燃烧速率可通过调节水流量予以控制。完成UCG专用多通道连续管结构设计[102],包括适宜于UCG工艺和工况的连续管结构、材料和参数,多通道结构具有连续管注点火液、注氧、注水和携带测温电缆等功能;分析连续管工况,选用双相不锈钢材料,根据抗拉、抗内压和抗外挤压强度安全要求校核确定注氧管外径和壁厚,设计了2种规格的专用连续管。在此基础上,试制成功流体注入与测温一体化的双层结构多通道连续管[103],内置直径3 mm的铠装热电偶,产品长度超过2 000 m,为深部UCG气化剂注入、注气点可控移动和工作温度适时监测提供了关键工具。

显而易见,催化剂注入工艺研究正在推进先前UCG催化生产设想的实现,气化剂注入方式和工艺的改进以及外加电磁场的研究有助于进一步提高UCG气化效率,新型点火方式的提出可能促进点火难题的解决,关键工具装备研制突破为UCG产业化提供了核心基础。然而,业界面临的挑战依然存在。首先,多数设想停留在实验研究阶段,相关科技成果的适用性目前并不明了。其次,形成产品的装备工具尚未投入现场实践,高温材料、高温传感器、可燃套管、多功能同轴连续管以及其他工具对UCG高温高湿腐蚀工况的适应性以及运行可靠性,尚待现场技术验证。同时,近期现场试验结果揭示,UCG点火存在氧流量大−点火安全−煤层干燥−风速约束之间的矛盾,对高瓦斯及渗水煤层的UCG作业更是如此,解决这一矛盾而研发广适性点火工艺,乃是当前业界主要需求之一。

4.3 技术经济性影响因素与评价

UCG技术产业化价值取决于其经济社会效益,国内外目前关于UCG项目技术经济可行性的研究较为薄弱,现场验证性成果极少,难以支撑商业性项目投资决策。立足这一需求,国内研究者近期综合分析相关研究进展,获得有益启示;开展个案评价分析,展示了UCG规模化生产的经济竞争力。近期该方面不多的研究成果,为客观认识UCG技术经济性提供了新的依据。

系统阐释了关于UCG项目经济竞争力的当前认识,为进一步探索UCG经济性提供了启示。在满足能源项目通用要求基础上,UCG项目经济性存在特殊要求[8]。国内外当前对UCG经济性的认识存在差异,普遍对浅部UCG项目商业竞争力持乐观态度,部分研究者对深部UCG经济性有所担忧;UCG项目经济性极大程度上取决于粗煤气利用方向及CO2处理方式和处理成本,研究认为煤层厚度与腔体宽度比(HWR)、粗煤气成分、发电效率、CO2处理等对粗煤气发电总成本的影响最为强烈[104]。建立系统的UCG项目经济评价方法是推进我国UCG产业化的当务之急,系统剖析现有UCG现场试验案例经济性特点是破解目前认识差异困局的客观途径,最为经济的UCG-CO2处理方案是将其在UCG过程中循环利用或固化[57],创新发展“碳调减”UCG工艺技术,将约束因素转变为气化效益,则是提高UCG开采效益的可接受途径。

评估UCG技术对褐煤的适用性,展示了UCG粗煤气发电的经济竞争力[2]。研究者强调,发展中国家的能源安全问题必须通过其内部资源来解决,印度拥有238亿t深部不可开采褐煤资源,UCG是释放这些资源潜力的可探索途径。研究指出:褐煤活化能较低而适合UCG开采,其高水分含量和多孔结构有助于提高UCG气化反应性;与烟煤相比,褐煤UCG产气和利用成本略高,但采气及发电仍具经济竞争力,褐煤和烟煤UCG粗煤气生产成本依次为7.49美元/GJ和6.71美元/GJ,50 MW规模电站的UCG粗煤气发电成本分别为59.93美元/(MW·h)和53.68美元/(MW·h)。研究者也指出,上述认识尚存某些局限性,今后经济性分析应进一步考虑包括环境影响的全部成本和市场定价波动。

4.4 现场试验进展与启迪

近两年来,中国UCG现场试验活动十分活跃,三大石油央企高度关注和全面参与,地方政府和企业仍在持续推进。同时,石油工程类高精尖技术的应用,使得深部UCG体现出强大活力和经济优势[9]。两处UCG示范工程点火运行,更多的UCG现场试验探索项目正在推进。例如,中石油新疆三塘湖深部UCG技术验证项目进入现场准备阶段,中石化山西延川南UCG项目开展了可行性研究,中海油牵头的山西省重大科技专项UCG项目业已启动。

2022年6月。贵州省科技重大专项六枝化处UCG先导示范工程启动,气化对象为碎软煤层,2023年9月30日点火成功,2024年3月15日结束,连续试生产运行166 d,形成并验证了6大创新技术,达到日产粗煤气5万m3、有效组分体积分数>60%的预期目标,煤气热值最高可达9.38 MJ/m3,一般大于7 MJ/m3[105]。其中,提出、探索并现场验证UCG-ECBM(煤层气增产)高效联采工艺,在国内外率先开展“先抽后烧,边烧边抽、先烧后抽”现场试验,“先烧后抽”工艺试验期间抽采煤层气产量3 375~4 492 m3/d,平均3 699 m3/d,甲烷体积分数>87%,产气能力远超贵州水平井煤层气产量平均水平。2024年2月27日,新疆维吾尔自治区科技重大专项UCG示范工程采用强制氧化煤层点火技术,一次点火成功,超千米煤层原位气化以及地下千米点火成功在国内尚属首次[98,106]。

近期UCG现场试验进展,说明UCG技术对地质条件具有较大的广适性,昭示针对性工艺技术研发潜力巨大。同时,现场实践深刻揭示了UCG运行控制不畅三大原因,一是选址地质评价与工程需求结合欠密切,二是建炉施工技术欠精准,三是井下关键工具装备欠可靠。选址评价要求实现内涵高度融合的地质−工程一体化,变UCG工程需求为开采地质条件评价的目标导向。就施工技术精准性而言,现代UCG工艺不仅要求井间精确对接,更要求在此基础上的垂向精准定位,中厚煤层垂向定位误差不大于1 m。关键装备工具可靠性主要依赖连续管运行可靠性,以及井下注入头(含燃烧头)耐高温耐腐蚀性。这些挑战并非仅对UCG技术研发历史悠久和现场试验经验丰富的煤炭行业,对施工装备和建炉技术一流且极力推进UCG产业化的石油行业同样如此。鉴于此,UCG地质−工程一体化、施工技术水平提升、关键装备工具研发,乃是业界未来三大重点探索方向。

5 结 论

(1) UCG清洁能源生产及碳减排前景引起全球更为广泛的关注。近期研究关注重点集中在生产动态与过程控制、运行安全与环境安全、综述和技术策略3个方面。能源矿产以煤为主的国家,始终立足自身能源矿产资源禀赋寻找清洁能源生产与供给的可行解决方案,UCG技术是他们长期关注的重点。创新低碳化现代煤基能源开发关键技术体系顶层设计,提出了基于UCG的煤炭能源开发利用变革性技术,UCG技术策略研究跃升到一个新的层次。客观指出,UCG产业化推进短期内重点依赖浅层,长远则寄希望于中深层,发展UCG–煤层气资源–CO2封存与利用(UCG–CBM–CCUS)协同高效联产工艺技术是推进产业化的关键。

(2) UCG生产动态与过程控制研究重点范围有所扩大。完善了UCG传热传质模型和模拟方法,模拟结果更接近UCG真实过程。揭示燃空腔发育主控地质因素,引入油气工程理论与方法,建立了UCG腔体生长过程主要参数的数学模型;分析注气点位置对燃空腔发育特点的影响,理论认识更为接近现场生产实际。探讨UCG生产行为对炉内温度、生产压力、气化剂配方、注气工艺的响应特点和变化规律,产物定向调控依据更为精准;引入先进㶲作为先进能效指标,论证了UCG生产富氢气体的天然优势和成本优势。发现声发射定位技术潜在标定气化区扩展、监测煤体受热破裂活动、重构燃空腔形态等多项功能,可能为UCG生产动态监控提供新的有效手段。

(3) UCG安全研究关注重点集中在运行安全、地下水安全、地表沉降防控、碳减排4个方面。厘定了UCG粗煤气爆炸限阈值,论证了井筒喷淋降温措施可行性;初步阐明管材抗氢腐蚀特点,为UCG制氢生产和氢气储运安全保障技术研发提供了依据。提出多种UCG地下水污染防控技术,认为控制炉内生产压力、靠自身循环清洗废弃炉腔等措施是更为经济易行的UCG地下水保护方法。形成岩层变形分析与UCG工艺相结合、UCG与CCS相结合的地面沉降预测方法,建立了UCG地面残余沉降预测方法,初步开发出耐高温回填新材料,UCG地面沉降控制和场地再利用技术研究进展显著。进一步探讨了UCG-CCS技术设想可行性,提出UCG碳减排基本策略,认为“碳调减”作为一种主动减排策略,在各类UCG减排策略中更具生命力、可行性和探索价值。

(4) 近期UCG研究在其他4个方面也取得显著进展。地质评价高度关注UCG工程行为对地层条件的响应,风险性源头防范意识进一步加强,研究成果的地质−工程一体化程度显著增强,地质约束研究思路和研究成果进一步向工程可行性靠拢。提出的催化剂注入工艺可能推进先前关于UCG催化运行设想的实现,对气化剂注入方式和工艺的改进以及外加电磁场的研究有助于进一步提高UCG效率,提出的新型点火方式可能促进点火难题的解决,可燃套管、连续管等关键工具装备研制突破为UCG产业化提供了核心基础。总结UCG项目经济竞争力的现有认识,研究展示了褐煤UCG粗煤气发电的经济竞争力,为客观评价UCG技术经济性提供了新的依据。国内两处UCG示范工程成功点火运行,在国内外首次验证了UCG-ECBM(煤层气增产)高效联采新工艺现场技术可行性。

(5) 近期UCG现场实践深刻揭示了业界目前面临的主要挑战。UCG运行控制不畅源于三大原因,一是地质认识与工程需求结合欠密切,二是建炉施工技术水平欠精准,三是井下专用关键工具装备欠可靠。选址地质评价要求实现内涵高度融合的地质−工程一体化,施工技术精准性要求在井间精确对接的基础上实现更高精度的垂向定位,关键装备工具可靠性主要依赖连续管运行可靠性以及井下注入头(含燃烧头)耐高温耐腐蚀性。鉴于此,UCG地质−工程一体化、施工技术水平提升、关键装备工具研发,乃是业界未来三大重点探索方向。

-

表 1 2023—2024年煤炭地下气化研究文献类别分布

Table 1 Distribution of categorizes of research articles on UCG from 2023 to 2024

文献

语种作者

国别文献类别及发文量/篇 综述与策略 地质条件 点火 炉体设计与建造 动态过程控制 运行环境安全 效益与潜力 其他 合计 中文 中国 18 10 1 3 25 22 1 9 89 英文 中国 5 2 3 0 26 34 2 3 75 其他 9 3 0 0 13 5 4 5 39 小计 14 5 3 0 39 39 6 8 114 合计 32 15 4 3 64 61 7 17 203 注:文献上网时间为2023年1月1日至2024年10月10日。 -

[1] 俞大为. 煤炭地下气化研究[J]. 化学世界,1947,2(8):12−14. [2] UPPALAKKAL V,JHARKHANDE J,HAKKIM A,et al. Strategic utilization of geo–resources in India:Integrated machine learning and kinetic modeling of lignite for underground coal gasification assessment[J]. Natural Resources Research,2024,33(4):1491−1528. DOI: 10.1007/s11053-024-10351-3

[3] 秦勇,易同生,杨磊,等. 中国煤炭地下气化现场试验探索历程与前景展望[J]. 煤田地质与勘探,2023,51(7):17−25. QIN Yong,YI Tongsheng,YANG Lei,et al. Underground coal gasification field tests in China:History and prospects[J]. Coal Geology & Exploration,2023,51(7):17−25.

[4] 孔维敏,周永峰,易同生,等. 苏联煤炭地下气化产业化历史回顾与评述[J]. 煤田地质与勘探,2023,51(7):26−33. KONG Weimin,ZHOU Yongfeng,YI Tongsheng,et al. UCG industrialization in the Soviet Union: History and comments[J]. Coal Geology & Exploration,2023,51(7):26−33.

[5] 黄婉,王军,汪凌霞,等. 美国煤炭地下气化先导试验及其对现代UCG技术的贡献[J]. 煤田地质与勘探,2023,51(7):34−42. HUANG Wan,WANG Jun,WANG Lingxia,et al. UCG pilot tests in the United States and their contributions to modern UCG technologies[J]. Coal Geology & Exploration,2023,51(7):34−42.

[6] 金黎黎,杨磊,吴亚荣,等. 欧盟国家煤炭地下气化先导试验历程与进展述评[J]. 煤田地质与勘探,2023,51(7):43−51. JIN Lili,YANG Lei,WU Yarong,et al. UCG pilot tests in EU countries:A review of history and progress[J]. Coal Geology & Exploration,2023,51(7):43−51.

[7] 周泽,汪凌霞,秦勇,等. 澳大利亚UCG工程示范历程与启示[J]. 煤田地质与勘探,2023,51(7):52−60. ZHOU Ze,WANG Lingxia,QIN Yong,et al. UCG engineering demonstrations in Australia:History and its implications[J]. Coal Geology & Exploration,2023,51(7):52−60.

[8] BLINDERMAN M S,KLIMENKO A Y. Underground coal gasification and combustion[M]. Amsterdam:Woodhead Publishing,2017.

[9] 东振,陈艳鹏,孔令峰,等. 煤炭地下气化试验综述与产业化发展建议[J]. 煤田地质与勘探,2024,52(2):180−196. DOI: 10.12363/issn.1001-1986.23.09.0562 DONG Zhen,CHEN Yanpeng,KONG Lingfeng,et al. Underground coal gasification:Overview of field tests and suggestions for industrialization[J]. Coal Geology & Exploration,2024,52(2):180−196. DOI: 10.12363/issn.1001-1986.23.09.0562

[10] 陈新军,刘曾勤,陈刚,等. 全球煤炭地下气化发展态势及展望:基于专利分析[J]. 中国国土资源经济,2024(3):18−24. CHEN Xinjun,LIU Zengqin,CHEN Gang,et al. Global development trend and prospect of underground coal gasification:Based on patent analysis[J]. Natural Resource Economics of China,2024(3):18−24.

[11] TAKYI S A,ZHANG Yindi,SI Mengting,et al. Current status and technology development in implementing low carbon emission energy on underground coal gasification (UCG)[J]. Frontiers in Energy Research,2023,10:1051417. DOI: 10.3389/fenrg.2022.1051417

[12] MANDAL R,MAITY T. Operational process parameters of underground coal gasification technique and its control[J]. Journal of Process Control,2023,129:103031. DOI: 10.1016/j.jprocont.2023.103031

[13] GIWA S O,TAZIWA R T. Adoption of advanced coal gasification:A panacea to carbon footprint reduction and hydrogen economy transition in South Africa[J]. International Journal of Hydrogen Energy,2024,77:301−323. DOI: 10.1016/j.ijhydene.2024.06.190

[14] LOZYNSKYI V,FALSHTYNSKYI V,KOZHANTOV A,et al. Increasing the underground coal gasification efficiency using preliminary electromagnetic coal mass heating[J]. Earth and Environmental Science,2024,1348(1):012045.

[15] AFANASEV P,ASKAROVA A,ALEKHINA T,et al. An overview of hydrogen production methods:Focus on hydrocarbon feedstock[J]. International Journal of Hydrogen Energy,2024,78:805−828. DOI: 10.1016/j.ijhydene.2024.06.369

[16] WIDERA M,URBAŃSKI P,MAZUREK S,et al. Polish lignite resources,mining and energy industries:What is next?[J]. Mineral Resources Management,2024,40(2):5−28.

[17] SALMACHI A,ZEINIJAHROMI A,PARKER H M,et al. Experimental investigation of alterations in coal fracture network induced by thermal treatment:Implications for CO2 geo–sequestration[J]. Energy,2024,308:132893. DOI: 10.1016/j.energy.2024.132893

[18] SMITH E K,BARAKAT S M,AKANDE O,et al. Subsurface combustion and gasification for hydrogen production:Reaction mechanism,techno–economic and lifecycle assessment[J]. Chemical Engineering Journal,2024,480:148095. DOI: 10.1016/j.cej.2023.148095

[19] HAMANAKA A,ISHII Y,ITAKURA K,et al. Monitoring the gasification area and its behavior in underground coal gasification by acoustic emission technique instead of temperature measurement[J]. Scientific Reports,2023,13:9757. DOI: 10.1038/s41598-023-36937-0

[20] SHAHBAZI M,NAJAFI M,MARJI M F,et al. Lattice numerical modeling of the effects of synthetic gas flow rate and pre–existing cleat dimensions on the crack propagation and cavity growth in UCG process[J]. Journal of the Brazilian Society of Mechanical Sciences and Engineering,2024,46:348. DOI: 10.1007/s40430-024-04893-z

[21] SAKIZ U. Investigation of the thermo physico–mechanical and drilling characteristics of sandstone in Zonguldak hard coal basin[J]. Geomechanics and Geophysics for Geo–Energy and Geo–Resources,2023,9:141.

[22] 葛世荣,樊静丽,刘淑琴,等. 低碳化现代煤基能源技术体系及开发战略[J]. 煤炭学报,2024,49(1):203−223. GE Shirong,FAN Jingli,LIU Shuqin,et al. Low carbon modern coal–based energy technology system and development strategy[J]. Journal of China Coal Society,2024,49(1):203−223.

[23] 葛世荣,刘淑琴,樊静丽,等. 低碳化现代煤基能源开发关键技术体系[J]. 煤炭学报,2024,49(7):2949−2972. GE Shirong,LIU Shuqin,FAN Jingli,et al. Key technologies for low–carbon modern coal–based energy[J]. Journal of China Coal Society,2024,49(7):2949−2972.

[24] KAČUR J,LACIAK M,DURDÁN M,et al. A review of research on advanced control methods for underground coal gasification processes[J]. Energies,2023,16(8):3458. DOI: 10.3390/en16083458

[25] 井冲霄. 多孔介质内高温气体流动及传热特性研究[D]. 西安:西安石油大学,2023. JING Chongxiao. Research on flow and heat transfer characteristics of high temperature gas in porous media[D]. Xi’an:Xi’an Shiyou University,2023.

[26] ZHANG Zixiang,ZHAO Yangsheng,FENG Zijun. Numerical simulation of solid–fluid–thermal coupling in the heating stage of in–situ injection of supercritical water for hydrogen production from coal[J]. Energy Sources,Part A:Recovery,Utilization and Environmental Effects,2023,45(3):7509−7528.

[27] ZHANG Haoyu,XIAO Yi,LUO Guangqian,et al. Numerical simulation study on chemical ignition process of underground coal gasification[J]. Energy,2024,298:131350. DOI: 10.1016/j.energy.2024.131350

[28] AHMED A,JAVED S B,UPPAL A A,et al. Development of CAVLAB:A control–oriented MATLAB based simulator for an underground coal gasification process[J]. Mathematics,2023,11(11):2493. DOI: 10.3390/math11112493

[29] 杨萧. 煤炭地下气化过程的热–流–固–化(THMC)耦合模型与特征场演变规律[D]. 徐州:中国矿业大学,2023. YANG Xiao. A thermal–hydrological–mechanical–chemical (THMC) coupled mathematical model and evolution law of the characteristic field in underground coal gasification[D]. Xuzhou:China University of Mining and Technology,2023.

[30] 张磊,于建林,周明军,等. 一种模型不确定的煤炭地下气化控制算法研究[J]. 天然气与石油,2023,41(1):141−146. ZHANG Lei,YU Jianlin,ZHOU Mingjun,et al. Study on control algorithm of underground coal gasification process with model uncertainty[J]. Natural Gas and Oil,2023,41(1):141−146.

[31] 张庆贺,王晓蕊,袁亮. 煤炭地下气化多场耦合数值模拟程序开发及多场演化规律[J]. 煤炭学报,2023,48(6):2506−2518. ZHANG Qinghe,WANG Xiaorui,YUAN Liang. Development of a multi–field coupled numerical simulation program for underground coal gasification and multi–field evolution laws[J]. Journal of China Coal Society,2023,48(6):2506−2518.

[32] PERKINS G. Underground coal gasification Part I:Field demonstrations and process performance[J]. Progress in Energy and Combustion Science,2018,67:158−187. DOI: 10.1016/j.pecs.2018.02.004

[33] SU Faqiang,HE Xiaolong,DAI Mengjia,et al. Estimation of the cavity volume in the gasification zone for underground coal gasification under different oxygen flow conditions[J]. Energy,2023,285:129309. DOI: 10.1016/j.energy.2023.129309

[34] 武俊博. 水平同轴型煤炭地下气化空腔扩展及能量回收评价研究[D]. 焦作:河南理工大学,2023. WU Junbo. Study on cavity expansion and energy recovery evaluation of horizontal coaxial underground coal gasification[D]. Jiaozuo:Henan Polytechnic University,2023.

[35] PILECKI Z,HILDEBRANDT R,KRAWIEC K,et al. Assessment of combustion cavern geometry in underground coal gasification process with the use of borehole ground–penetrating radar[J]. Energies,2023,16(18):6734. DOI: 10.3390/en16186734

[36] 向富果,葛叶子,台俊茹,等. 煤炭地下气化技术腔体生长规律探索[J]. 煤化工,2023,51(6):113−116. XIANG Fuguo,GE Yezi,TAI Junru,et al. Cavity growth law exploration of coal underground gasification technology[J]. Coal Chemical Industry,2023,51(6):113−116.

[37] SONG Chang,CHEN Shanshan,CHEN Yanpeng,et al. An experimental study of convective flow in a bottom heated cavity with ventilation duct:Laboratory modeling of convective flow in under coal gasification cavity[J]. International Journal of Heat and Mass Transfer,2023,206:123967. DOI: 10.1016/j.ijheatmasstransfer.2023.123967

[38] 王田多奕. 煤炭地下气化水气运移及压力变化特征研究[D]. 北京:中国石油大学(北京),2023. WANGTIAN Duoyi. Study on characteristics of water influx,gasified gas transport and pressure change for underground coal gasification[D]. Beijing:China University of Petroleum (Beijing),2023.

[39] XIN Lin,WANG Bowei,LI Jian,et al. Modeling test of combustion cavity growth during underground coal gasification in the early stage of ignition[J]. ACS Omega,2024,9(3):3691−3700.

[40] SU Faqiang,YANG Junnan,HE Xiaolong,et al. Influences of removable gas injection methods on the temperature field and gas composition of the underground coal gasification process[J]. Fuel,2024,363:130953. DOI: 10.1016/j.fuel.2024.130953

[41] 秦勇,王作棠,韩磊. 煤炭地下气化中的地质问题[J]. 煤炭学报,2019,44(8):2516−2530. QIN Yong,WANG Zuotang,HAN Lei. Geological problems in underground coal gasification[J]. Journal of China Coal Society,2019,44(8):2516−2530.

[42] PERKINS G. Underground coal gasification Part Ⅱ:Fundamental phenomena and modeling[J]. Progress in Energy and Combustion Science,2018,67:234−274. DOI: 10.1016/j.pecs.2018.03.002

[43] WU Fangjie,HUANG Siyuan,JIANG Qi,et al. Effects of pressure and heating rate on coal pyrolysis:A study in simulated underground coal gasification[J]. Journal of Analytical and Applied Pyrolysis,2023,175:106179. DOI: 10.1016/j.jaap.2023.106179

[44] 张涛. 富氧空气/CO2煤炭地下气化产物及温度场变化规律研究[D]. 焦作:河南理工大学,2023. ZHANG Tao. Study on the product and temperature field variation of oxygen–rich air /CO2 coal underground gasification[D]. Jiaozuo:Henan Polytechnic University,2023.

[45] 张友军,杨鹏飞,刘家炜,等. 煤炭地下气化注入井压力控制[J]. 科学技术与工程,2023,23(35):15036−15043. DOI: 10.12404/j.issn.1671-1815.2300692 ZHANG Youjun,YANG Pengfei,LIU Jiawei,et al. Pressure control of underground coal gasification injection well[J]. Science Technology and Engineering,2023,23(35):15036−15043. DOI: 10.12404/j.issn.1671-1815.2300692

[46] WIATOWSKI M,KAPUSTA K,STRUGALA–WILCZEK A,et al. Large–scale experimental simulations of in situ coal gasification in terms of process efficiency and physicochemical properties of process by–products[J]. Energies,2023,16(11):4455. DOI: 10.3390/en16114455

[47] CHEN Hao,QIN Yong,CHEN Yanpeng,et al. Quantitative evaluation of underground coal gasification based on a CO2 gasification agent[J]. Energies,2023,16(19):6993. DOI: 10.3390/en16196993

[48] FANG Huijun,LI Sen,GE Tengze,et al. Effects of the steam–to–oxygen ratio and the equivalence ratio on underground coal gasification[J]. Combustion Science and Technology,2024,196(15):3514−3526. DOI: 10.1080/00102202.2023.2177509

[49] 苏发强,代孟佳,何小龙,等. 煤炭地下气化注气方式与能量回收效率[J]. 煤炭学报,2024,49(3):1636−1646. SU Faqiang,DAI Mengjia,HE Xiaolong,et al. Gas injection methods and energy recovery efficiency in underground coal gasification[J]. Journal of China Coal Society,2024,49(3):1636−1646.

[50] FENG Lele,DONG Maifan,WANG Binhao,et al. Gas production performance of underground coal gasification with continuously moving injection:Effect of direction and speed[J]. Fuel,2023,347:128425. DOI: 10.1016/j.fuel.2023.128425

[51] 陈贞龙,王运海,李清,等. 延川南2#煤层地下气化制氢工艺研究[J]. 煤炭技术,2024,43(3):42−46. CHEN Zhenlong,WANG Yunhai,LI Qing,et al. Underground gasification process for hydrogen production in Yanchuan South No. 2 Coal Seam[J]. Coal Technology,2024,43(3):42−46.

[52] 刘淑琴,戚川,纪雨彤,等. 煤炭地下气化制氢技术路径[J]. 洁净煤技术,2023,29(8):1−10. LIU Shuqin,QI Chuan,JI Yutong,et al. Research on hydrogen production pathway by underground coal gasification[J]. Clean Coal Technology,2023,29(8):1−10.

[53] 刘淑琴,刘欢,郭巍,等. 深部煤炭地下气化制氢先进能效分析[J]. 煤炭学报,2024,49(2):1138−1147. LIU Shuqin,LIU Huan,GUO Wei,et al. Advanced exergy analysis of deep UCG to hydrogen production[J]. Journal of China Coal Society,2024,49(2):1138−1147.

[54] SU Faqiang,ITAKURA K,DEGUCHI G,et al. Monitoring of coal fracturing in underground coal gasification by acoustic emission techniques[J]. Applied Energy,2017,189:142−156. DOI: 10.1016/j.apenergy.2016.11.082

[55] 邓启超. 实验室条件下煤炭地下气化区扩展活动规律研究[D]. 焦作:河南理工大学,2023. DENG Qichao. Study on the expansion and activity of underground coal gasification area under laboratory conditions[D]. Jiaozuo:Henan Polytechnic University,2023.

[56] 秦勇,易同生,周永锋,等. 煤炭地下气化产业政策建设困境与破局对策[J]. 煤炭学报,2023,48(6):2498−2505. QIN Yong,YI Tongsheng,ZHOU Yongfeng,et al. Dilemma and countermeasure of policy construction of UCG industry[J]. Journal of China Coal Society,2023,48(6):2498−2505.

[57] 秦勇,易同生,周永锋,等. 煤炭地下气化碳减排技术研究进展与未来探索[J]. 煤炭学报,2024,49(1):495−512. QIN Yong,YI Tongsheng,ZHOU Yongfeng,et al. Research progress and future study of carbon emission reduction for UCG[J]. Journal of China Coal Society,2024,49(1):495−512.

[58] KRAUSE E,KRZEMIEŃA,SMOLIŃSKI A. Analysis and assessment of a critical event during an underground coal gasification experiment[J]. Journal of Loss Prevention in the Process Industries,2015,33:173−182. DOI: 10.1016/j.jlp.2014.12.014

[59] HUANG Wengang,DUAN Tianhong,WANG Zuotang,et al. Characteristic analysis and risk control of syngas explosion during underground coal gasification[J]. ACS Omega,2024,9(19):21307−21321. DOI: 10.1021/acsomega.4c01512

[60] 赵桓祯. 地下煤炭气化超高温环境下生产井套管柱安全性分析[D]. 西安:西安石油大学,2023. ZHAO Huanzhen. Safety analysis of casing strings in production wells under ultrahigh temperature environment of underground coal gasification[D]. Xi’an:Xi’an Shiyou University,2023.

[61] 唐洋,谢娜,熊浩宇,等. 煤炭地下气化高温喷淋井筒温度应力场研究[J]. 煤田地质与勘探,2023,51(11):13−23. DOI: 10.12363/issn.1001-1986.23.06.0353 TANG Yang,XIE Na,XIONG Haoyu,et al. Stress field of high–temperature wellbore under spray cooling for underground coal gasification[J]. Coal Geology & Exploration,2023,51(11):13−23. DOI: 10.12363/issn.1001-1986.23.06.0353

[62] 石贵元. 粗煤气及高含氢条件下氢腐蚀规律实验研究[D]. 北京:中国石油大学(北京),2023. [63] ŠKVAREKOVÁE,TOMAŠKOVÁM,GABRIEL W,et al. Analysis of risk factors for underground coal gasification[J]. Management Systems in Production Engineering,2019,27(4):227−235. DOI: 10.1515/mspe-2019-0036

[64] 王凡,徐冰,谌伦建,等. 煤炭地下气化对地下水的污染及其防控研究进展[J]. 当代化工研究,2023,24:11−13. WANG Fan,XU Bing,CHEN Lunjian,et al. Research progress on groundwater pollution by underground coal gasification and its prevention and control[J]. Modern Chemical Research,2023,24:11−13.

[65] WANG Fan,CHEN Lunjian,XU Bing,et al. Characterization of the migration of organic contaminants in laboratory–scale groundwater polluted by underground coal gasification[J]. Environmental Science and Pollution Research,2024,31(23):34446−34458. DOI: 10.1007/s11356-024-33467-8

[66] 王凡,徐冰,谌伦建,等. 煤炭地下气化污染物苯酚在渗透反应墙中的穿透行为及数值反演[J/OL]. 洁净煤技术,2024:1–8 [2025-02-10]. http://kns.cnki.net/kcms/detail/11.3676.TD.20240131.0955.002.html. WANG Fan,XU Bing,CHEN Lunjian,et al. Breakthrough behavior and numerical inversion of underground coal gasification organic pollutant phenol through permeable reaction barrier[J/OL]. Clean Coal Technology,2024:1–8 [2025-02-10]. http://kns.cnki.net/kcms/detail/11.3676.TD.20240131.0955.002.html.

[67] ZHAI Guangqing,DOU Longhui,PANG Jiabao,et al. Experimental study on coagulation and adsorption treatment of wastewater in combustion cavity for underground coal gasification[J]. Process Safety and Environmental Protection,2024,188:1280−1291. DOI: 10.1016/j.psep.2024.06.031

[68] 秦勇,易同生,汪凌霞,等. 面向项目风险控制的煤炭地下气化地质条件分析[J]. 煤炭学报,2023,48(1):290−306. QIN Yong,YI Tongsheng,WANG Lingxia,et al. Analysis of geological conditions for risk control of UCG project[J]. Journal of China Coal Society,2023,48(1):290−306.

[69] LIU Xiaopeng,XU Liangji,ZHANG Kun. Strata movement characteristics in underground coal gasification (UCG) under thermal coupling and surface subsidence prediction methods[J]. Applied Sciences,2023,13(8):5192. DOI: 10.3390/app13085192

[70] 董京楠,何爱国,刘奕衫,等. 煤炭地下气化腔体稳定性研究[J]. 石油科学通报,2024,9(4):690−698. DONG Jingnan,HE Aiguo,LIU Yishan,et al. Study of stability of underground coal gasification caverns[J]. Petroleum Science Bulletin,2024,9(4):690−698.

[71] 东振,任博,陈艳鹏,等. 中深层煤炭地下气化的气化腔安全宽度计算方法[J]. 煤炭科学技术,2024,52(2):183−193. DONG Zhen,REN Bo,CHEN Yanpeng,et al. Calculation method of safe width of gasification cavity for medium–deep underground coal gasification[J]. Coal Science and Technology,2024,52(2):183−193.

[72] TANG Chao,LI Huaizhan,GUO Guangli,et al. Stability evaluation method of gasification coal pillar under thermal coupling condition for prevention of environment secondary pollution[J]. Science of the Total Environment,2024,954:176265. DOI: 10.1016/j.scitotenv.2024.176265

[73] JIANG Yuan,CHEN Bingbing,TENG Lin,et al. Surface subsidence modelling induced by formation of cavities in underground coal gasification[J]. Applied Sciences,2024,14(13):5733. DOI: 10.3390/app14135733

[74] TANG Chao,LI Huaizhan,GUO Guangli,et al. Prediction method of surface residual subsidence for land resource reuse after low–carbon underground coal gasification[J]. Environmental Earth Sciences,2023,82:490. DOI: 10.1007/s12665-023-11177-7

[75] CHEN Fu,LI Huaizhan,DAI Guangli,et al. The new way for realizing carbon neutrality of coal and analysis of bearing characteristics and stability of coal pillar in production[J]. Journal of Cleaner Production,2023,415:137766. DOI: 10.1016/j.jclepro.2023.137766

[76] LI Jian,BAI Jinwen,FENG Guorui,et al. A high temperature resistance backfilling material for underground coal gasification:Microstructure,physical and mechanical characteristics[J]. Construction and Building Materials,2024,441:137557. DOI: 10.1016/j.conbuildmat.2024.137557

[77] 葛世荣,王兵,冯豪豪,等. 煤基能源动态碳中和模式及其保供降碳效益评估[J]. 中国工程科学,2023,25(5):122−135. DOI: 10.15302/J-SSCAE-2023.05.011 GE Shirong,WANG Bing,FENG Haohao,et al. Dynamic carbon neutrality mode for coal–based energy systems and effectiveness assessment thereof[J]. Strategic Study of CAE,2023,25(5):122−135. DOI: 10.15302/J-SSCAE-2023.05.011

[78] LI Wei,LI Huaizhan,CHEN Yanpeng,et al. Risk analysis and production safety design of supercritical carbon dioxide storage in gasification combustion cavity[J]. Energy,2024,293:130757. DOI: 10.1016/j.energy.2024.130757

[79] CHEN Run,LYU Fengrong,BAO Yunxia,et al. A discussion on CO2 sequestration in the UCG space based upon the review of the UCG residue physicochemical properties[J]. Minerals,2023,13(5):616. DOI: 10.3390/min13050616

[80] 刘淑琴,周蓉,潘佳,等. 煤炭地下气化选址决策及地下水污染防控[J]. 煤炭科学技术,2013,41(5):23−27. LIU Shuqin,ZHOU Rong,PAN Jia,et al. Location selection and groundwater pollution prevention & control regarding underground coal gasification[J]. Coal Science and Technology,2013,41(5):23−27.

[81] PEI Peng,NASAH J,SOLC J,et al. Investigation of the feasibility of underground coal gasification in North Dakota,United States[J]. Energy Conversion and Management,2016,113:95−103. DOI: 10.1016/j.enconman.2016.01.053

[82] 周泽,易同生,秦勇,等. 贵州无井式UCG 选址选层“四性”地质评价模式与资源类型划分[J]. 煤炭学报,2024,49(5):2414−2425. ZHOU Ze,YI Tongsheng,QIN Yong,et al. “Four properties” geological evaluation model and resource type classification of non–well type UCG site and layer selection in Guizhou Province[J]. Journal of China Coal Society,2024,49(5):2414−2425.

[83] HUANG Wengang,ZHANG Shaowei,WANG Guozhi,et al. Modeling methodology for site selection evaluation of underground coal gasification based on combination weighting method with game theory[J]. ACS Omega,2023,8(12):11544−11555. DOI: 10.1021/acsomega.3c00626

[84] 崔义,陶树,王志珩,等. 扎赉诺尔煤田煤炭地下气化地质评价与有利区优选[J/OL]. 煤炭学报,2024:1–17 [2025-02-10]. https://doi.org/10.13225/j.cnki.jccs.2024.0569. CUI Yi,TAO Shu,WANG Zhiheng,et al. Geological evaluation and favorable area optimization for underground coal gasification in Zhalainuoer Coalfield[J/OL]. Journal of China Coal Society,2024:1–17 [2025-02-10]. https://doi.org/10.13225/j.cnki.jccs.2024.0569.

[85] 赵泽乾. 延川南煤炭地下气化地质风险评价[D]. 徐州:中国矿业大学,2023. ZHAO Zeqian. Geological risk assessment of underground coal gasification in South Yanchuan[D]. Xuzhou:China University of Mining and Technology,2023.

[86] BISWAS A K,ISLAM M R,HABIB M A. An analytical investigation of critical factors to prioritize coalfields for Underground Coal Gasification–Bangladesh case[J]. Heliyon,2023,9(7):e18416. DOI: 10.1016/j.heliyon.2023.e18416

[87] 王锦昌,刘刚,张辉,等. 深部煤层地下气化选址研究:以东胜气田J148地区为例[J]. 矿业科学学报,2024,9(2):156−166. WANG Jinchang,LIU Gang,ZHANG Hui,et al. Study on site selection of underground gasification in deep coal seam:A case study of J148 area in Dongsheng Gas Field[J]. Journal of Mining Science and Technology,2024,9(2):156−166.

[88] 王兴刚,范谭广,焦立新,等. 三塘湖盆地煤炭地下气化地质评价与有利区域[J]. 新疆石油地质,2023,44(3):307−313. WANG Xinggang,FAN Tanguang,JIAO Lixin,et al. Geological evaluation and favorable areas of underground coal gasification in Santanghu Basin[J]. Xinjiang Petroleum Geology,2023,44(3):307−313.

[89] 易同生,秦勇,汪凌霞,等. 贵州省煤炭地下气化资源评价及现场先导性试验选址[R]. 贵阳:贵州省煤田地质局,2023. [90] YIN Zhenyong,XU Hao,CHEN Yanpeng,et al. Experimental simulate on hydrogen production of different coals in underground coal gasification[J]. International Journal of Hydrogen Energy,2023,48(19):6975−6985. DOI: 10.1016/j.ijhydene.2022.03.205

[91] WIATOWSKI M,BASA W,PANKIEWICZ–SPERKA M,et al. Experimental study on tar formation during underground coal gasification:Effect of coal rank and gasification pressure on tar yield and chemical composition[J]. Fuel,2024,357:130034. DOI: 10.1016/j.fuel.2023.130034

[92] 袁淑霞,江琪彬,王嘉杰,等. 煤炭地下气化系统的催化剂注入工艺研究[J/OL]. 洁净煤技术,2023:1–9 [2025-02-10]. https://doi.org/10.13226/j.issn.1006–6772.23080203. YUAN Shuxia,JIANG Qibin,WANG Jiajie,et al. Research on catalyst injection technology based on underground coal gasification system[J/OL]. Clean Coal Technology,2023:1–9 [2025-02-10]. https://doi.org/10.13226/j.issn.1006–6772.23080203.

[93] DONG Maifan,FENG Lele,QIN Botao,et al. A novel gas injection method with swirl flow in underground gasification for improving gas production and controlling pollution yields[J]. Energy,2024,297:131351. DOI: 10.1016/j.energy.2024.131351

[94] FENG Lele,DONG Maifan,QIN Botao,et al. H2 production enhancement in underground coal gasification with steam addition:Effect of injection conditions[J]. Energy,2024,291:130379. DOI: 10.1016/j.energy.2024.130379

[95] 葛腾泽,王创业,刘猛,等. 耦合大功率微波加热的煤炭地下气化CRIP工艺研究[J]. 煤炭科学技术,2024,52(5):324−334. DOI: 10.12438/cst.2023-0782 GE Tengze,WANG Chuangye,LIU Meng,et al. Study on CRIP process of underground coal gasification coupled with high–power microwave heating[J]. Coal Science and Technology,2024,52(5):324−334. DOI: 10.12438/cst.2023-0782

[96] DONG Maifan,FENG Lele,QIN Botao. Characteristics of coal gasification with CO2 after microwave irradiation based on TGA,FTIR and DFT theory[J]. Energy,2023,267:126619. DOI: 10.1016/j.energy.2023.126619

[97] XIAO Yi,ZHANG Haoyu,LUO Guangqian,et al. Simulation of underground coal gasification ignition in deep coal seam based on transitional diffusion mechanism:Influence of inlet temperature and O2[J]. Energy,2024,288:129735. DOI: 10.1016/j.energy.2023.129735

[98] LI Yulong,LIANG Jie,ZHAO Ze,et al. Pure oxygen condition forced oxidation ignition process of underground coal gasification[J]. Asia–Pacific Journal of Chemical Engineering,2023,18(3):e2881.

[99] 国家能源局. 国内首次实现地下千米煤层原位气化[EB/OL]. (2024-02-28) [2024-10-26]. https://baijiahao.baidu.com/s?id=1792133568170956479&;wfr=spider&for=pc. [100] 张友军,张浩宇,张正,等. 煤炭地下气化点火阶段正庚烷着火及燃烧数值模拟研究[J]. 中国电机工程学报,2024,44(14):5659−5666. ZHANG Youjun,ZHANG Haoyu,ZHANG Zheng,et al. Numerical simulation of N–heptane ignition and combustion in the ignition stage of underground coal gasification[J]. Proceedings of the CSEE,2024,44(14):5659−5666.

[101] REN Xiangyi,WU Jianjun,WANG Cankun,et al. Research on property and burning behavior of flammable casing for underground coal gasification[J]. Heliyon,2023,9(12):e22232. DOI: 10.1016/j.heliyon.2023.e22232

[102] 潘志勇,王建军,刘蕊祎,等. 煤炭地下气化多通道连续管结构设计[J]. 石油管材与仪器,2023,9(1):44−47. PAN Zhiyong,WANG Jianjun,LIU Ruiyi,et al. Structural design of multi–channel coiled tubing for underground coal gasification[J]. Petroleum Tubular Goods & Instruments,2023,9(1):44−47.

[103] 李宛嵘,杨宏智. 国内最长流体注入与测温一体化多通道连续管研制成功[EB/OL]. (2023-07-11) [2024-10-26]. https://esb.sxdaily.com.cn/pad/content/202307/11/content_813110.html. [104] 易同生,秦勇,周永峰,等. 煤炭地下气化项目技术经济评价研究进展述评[J]. 煤田地质与勘探,2023,51(7):1−16. YI Tongsheng,QIN Yong,ZHOU Yongfeng,et al. Research advances on the techno–economic evaluation of UCG projects[J]. Coal Geology & Exploration,2023,51(7):1−16.

[105] 易同生,梁杰,秦勇,等. 贵州省无井式煤炭地下气化关键技术工艺与工程示范[R]. 贵阳:贵州省煤田地质局,2024. [106] 新疆维吾尔自治区自然资源厅. 新疆实现“双气共采”[EB/OL]. (2024-02-28) [2024-10-26]. https://zrzyt.xinjiang.gov.cn/xjgtzy/mtxc/202403/06af2b3609ec4e1c90d2c6a99ee5f274.shtml.

下载:

下载: