Multi-field information fusion-based analysis of the macroscopic and mesoscopic damage evolution and location identification of caving and water-conducting fracture zones for mining overburden

-

摘要:目的

黄河中游煤炭开采区采动覆岩破坏特征与“两带”空间结构演化是采空区注浆充填开采领域亟需破解的关键难题。

方法为准确判识采动覆岩“两带”发育位置,以陕北凉水井煤矿42205工作面为地质原型,根据现场钻孔资料,采用颗粒流离散元方法构建采煤数值模型,模拟分析采动覆岩微裂隙发育、破断岩块分布、垂向位移变化、力链结构演化和空隙率演化等采动覆岩损伤特征和规律,综合判识采动覆岩“两带”发育位置和形态,结合现场实测对比验证模拟结果的准确性和可靠性,提出基于宏−细观多场信息融合的采动覆岩“两带”发育位置精准判识方法。

结果和结论结果表明:(1)采动覆岩微裂隙发育数量随着工作面推进呈正相关关系,且表现为先幂指数增长后线形增长的两阶段特征;在基载比接近1.0且采动覆岩“上三带”完整条件下,采动覆岩破断岩块平均长度随岩层高度的增大呈非线性对数增长特征。(2)采动覆岩强力链拱随工作面的不断推进,其高度先增大后趋于稳定,而跨度同步工作面推进速度;受覆岩载荷不断增大,强力链拱的破坏是岩层破断致使导水裂隙带发育高度增大的内在原因;强力链拱内强力链结构自下而上表现出垂向密集分布和近水平稀疏分布的双区段特征。(3)采动覆岩空隙率与岩层高度呈负相关关系,垮落带沿两侧松散区向中部压实区,采动覆岩空隙率平均由30%逐渐非线性减小至10%左右;融合多源信息综合判识采动覆岩导水裂隙带发育高度平均为69.00 m,裂采比平均为19.71,垮落带发育高度平均为19.63 m,垮采比平均5.61;采动覆岩导水裂隙带形态呈“正梯形”特征。该研究结果相较于传统单因素分析方法具有较高的准确性,其在工程应用方面可为黄河中游采空区垮落带矸石浆体高效充填空间精准计算提供科学依据。

Abstract:ObjectiveFor the coal mining areas in the middle reaches of the Yellow River, there is an urgent need to determine the failure characteristics of the mining overburden and the spatial structural evolution of caving and water-conducting fracture zones in the overburden, which is recognized as the major challenge in coal mining through gangue grouting filling in goaves.

MethodsTo accurately identify the locations of the caving and water-conducting fracture zones in the mining overburden, this study investigated mining face 42205 in the Liangshuijing Coal Mine in northern Shaanxi Province. Using drilling data, this study constructed a numerical model of coal mining using the particle flow code method. Using this model, this study conducted a simulation analysis of the damage characteristics and patterns of the mining overburden, including microfracture development, the distribution of broken rock blocks, changes in vertical displacement, structural evolution of force chains, and the void fraction evolution. Furthermore, this study comprehensively determined the locations and morphologies of caving and water-conducting fracture zones in the overburden. Comparison with field measurements verified that the simulation results were accurate and reliable. Finally, this study proposed a method for accurately identifying the locations of the caving and water-conducting fracture zones using macroscopic and mesoscopic multi-field information fusion.

Results and ConclusionsThe results indicate that the microfracture number in the mining overburden was positively correlated with the advancing distance of the mining face, presenting an exponential growth initially and then a linear growth. Under the condition of a bedrock/load layer thickness ratio approaching 1.0 and the presence of intact caving, fracture, and sagging zones in the mining overburden, the average length of the broken rock blocks in the overburden exhibited a nonlinear logarithmic growth with the rock layer height. As the mining face advanced, the height of the arch of strong force chains in the overburden increased first and then tended to be stable, and its span showed a variation trend consistent with that of the advancing speed of the mining face. The continuous increase in the load on the overburden led to the failure of the arch, which was the internal cause of the rock breaking-induced increase in the water-conducting fracture zone height. The strong force chains in the arch were characterized by a dense distribution vertically and a sparse distribution nearly horizontally from the bottom up. There was a negative correlation between the void fraction of the overburden and the rock layer height. Specifically, the average void fraction decreased gradually from 30% to about 10% in a nonlinear manner from the loose zone on both sides to the central compaction zone within the caving zone. The comprehensive identification based on multi-field information fusion revealed that the mining overburden had an average water-conducting fracture zone height of 69.00 m and an average caving zone height of 19.63 m, with an average fracture zone/mining height ratio of 19.71 and an average caving zone/mining height ratio of 5.61. Besides, the water-conducting fracture zone in the overburden displayed a regular trapezoid shape. The results of this study prove more accurate than those of traditional single-factor analysis. Therefore, in engineering applications, these results will provide a scientific basis for the accurate space calculation for the efficient filling of goaves with the slurry of gangue from caving zones in coal mining areas along the middle reaches of the Yellow River.

-

煤矸石是煤炭开发过程中产生的主要工业固体废物,产量占原煤产量的15%~30%[1]。据统计,2024年我国煤矸石产量达8.25亿t,同比增长2.1%,综合利用率为73.6%,当前累计堆存量已超过70亿t,形成规模较大的煤矸石山约2 600余座,占地约150 km2。大量的煤矸石外排地表且长期堆存,不仅压占土地资源[2],还易引发水体与土壤污染、滑坡与泥石流灾害等一系列生态环境负效应[3],严重制约煤炭资源绿色低碳发展。为此,国家出台一系列政策鼓励和支持采用充填方法进行源头规模化处理煤矸石,如《关于“十四五”大宗固体废弃物综合利用的指导意见》和《关于加强煤炭清洁高效利用的意见》分别提出“在煤炭行业推广煤矸石井下充填,促进矸石减量,大力推进大宗固废源头减量、资源化利用和无害化处理”“支持煤矸石规模化、无害化、高值化利用”。由此可知,煤矸石井下规模化高效充填势在必行。

近年来,随着煤炭资源的大规模开采,地下采空区可利用空间潜力巨大[4-7],其为煤矸石规模化充填处置提供了良好的场所。为此,相关学者提出以大规模处置煤矸石和资源化利用采空区地下空间为主要目的的垮落区矸石浆体充填协同开采技术[8-10],该技术不仅可以大规模原位处置煤矸石等固体废物实现煤炭资源低碳发展,也可以注浆胶结垮落区垮落岩块,形成具有支撑作用的固结承压结构,减小覆岩移动,预防采动溃水溃砂,进一步为安全高效开采下伏煤炭资源提供地质保障。与此同时,王双明院士等[11]明确指出采空区精细探测及可充空间精准计算是实施煤矸石注浆充填技术的关键和难点,垮落区矸石浆体规模化高效充填须建立在精细探查垮落区发育范围及垮落岩块间空隙结构分布的基础之上。因此,深入研究采动覆岩损伤规律及精准判识采空区空间范围与结构演化是垮落区高效充填的关键科学问题。围绕该问题,国内外学者采用现场探测[12-14]、理论计算与统计[15-16]、物理相似模拟[17-18]和数值模拟[19-22]等方法对采动覆岩损伤演化及“两带”(垮落带和导水裂隙带)判识进行了大量研究,并取得了丰富成果。但各方法仍存在各自缺陷,现场探测的经济与人力成本较高,物理模拟对复杂地质条件模拟难度较大,理论计算适用性较低,创新统计分析方法所需大量实测训练样本的获取难度大,致使其最终计算结果误差较大[23]。随着计算机技术的快速发展,数值模拟方法因其操作简单、成本低、精度高、对比性强等优势,被广泛应用于采动覆岩损伤的相关研究,尤其在复杂地质条件和采矿条件的复现模拟方面以及多变量多尺度多物理场多角度综合模拟分析方面优势更为显著[24]。黄庆享[25]、孙学阳[26]等采用Flac模拟分析了浅埋煤层覆岩采动破坏规律。侯恩科[27]、邵轩[28]等采用块体离散元法模拟研究了煤层开采覆岩失稳变形特征和损伤规律。武猛猛[29]、Lu Anliang[30]等运用PFC数值软件模拟分析了煤层开采覆岩损伤及裂隙发育特征。然而,相比之下,颗粒流离散元方法能够从细观角度更好地模拟岩体开裂、破断及裂隙发育全过程,其不仅可以辨识裂隙最终的发育形态,也可以精确模拟岩土体破坏时微裂隙的产生、延伸和扩展的动态演化过程和规律[31]。

综上可知,前人对于煤层覆岩采动损伤规律的模拟研究主要集中在覆岩塑性损伤范围及裂隙发育高度的宏观角度分析,而对于采动覆岩破断后垮落堆积特征及垮落岩块间空隙结构,以及宏−细观多源信息融合精准判识“两带”发育位置的研究鲜有报道。因此,笔者以黄河中游煤炭开采区陕北凉水井煤矿42205工作面地质条件为原型,采用颗粒流离散元方法模拟分析采动覆岩微裂隙发育、破断岩块分布、垂向位移变化、力链结构演化和空隙率演化等宏−细观损伤特征与规律,融合多源信息精准判识采动覆岩“两带”位置,并与现场实测对比验证,以期为垮落区矸石浆体充填空间体积精准计算提供重要理论依据。

1 研究区地质概况

凉水井煤矿位于黄河中游陕北榆神矿区的黄土高原北部与毛乌素沙漠南缘接壤地带(图1)。区内年均降雨量430 mm,降雨多集中于7—9月份。井田揭露地层由老到新依次为:三叠系上统永坪组(T3y),侏罗系中统延安组(J2y)、直罗组(J2z),新近系(N2)和第四系(Q)。区内构造简单,整体为北西倾向的平缓单斜构造。区内含新生界松散岩类孔隙潜水、基岩孔隙裂隙承压水和烧变岩裂隙孔洞潜水3组含水层组。井田内包含4−2、4−3、4−4、5−2和5−3这5层可采煤层,其中4−2煤层为当前主采煤层,平均厚度3.5 m,最大埋深约180 m,平均埋深132 m,煤层含矸0~3层,平均厚约0.2 m,岩性为泥岩或粉砂岩。该煤层结构简单,全区分布,属稳定中厚煤层。煤层之上基岩平均厚度约69 m,基岩之上松散层平均厚度约63 m。

井田内最具代表性的42205工作面位于井田西部。该工作面走向长约2 518 m,倾向长约315 m,采高3.5 m。开采工艺为长壁综采,顶板管理为全部垮落法。根据钻孔揭露显示,该工作面顶板为粉砂岩、细砂岩和中砂岩,基岩之上为红土层与黄土层,地表以沙丘地为主覆盖于黄土层之上,地势开阔平坦。受采动影响,地表产生大面积沉陷。

2 数值模型构建

采用在岩体非连续变形损伤全过程模拟方面具有显著优势的颗粒流离散元方法(PFC),以凉水井煤矿42205工作面4−2煤层覆岩结构为地质原型,结合工作面实际几何尺寸,按照1∶1的比例构建数值模型,模型长400 m,高141 m。设置模型左右边界为水平约束、底面为全约束、地表为自由边界。模型层状结构以实际钻孔揭露地层层序和岩性为依据进行分层分组构建,并在各岩层内设置适量的随机节理,模拟岩层内的原生裂隙[32]。PFC模型中通常采用力学模型试验反复调试以逼近实际岩土体物理力学特性,获取模型所需细观力学强度参数[33],或通过已有研究所得宏−细观强度参数经验公式获得[34]。本次研究模型所需细观物理力学参数是在文献[35]经验公式计算的基础上进行调试。为更好地模拟岩石抗压、抗拉以及抗扭转等力学特性,颗粒间黏结特性在设置平行黏结模型(parallel bonded model)的基础上,引入抗弯矩贡献系数[36]。模型中各岩土层物理力学参数见表1,相邻岩层间通过设置无黏结光滑节理模型(smooth joint model)模拟层理面的力学特性,具体参数选择相邻岩层中刚度特性较小者[32]。之后进行重力作用下的平衡计算,完成初始数值模型构建(图2)。

表 1 数值模型物理力学参数Table 1. Physical and mechanical parameters of the numerical model岩性 ρ/(kg·m−3) E*/GPa k* c/MPa σt/MPa β μ f/(°) 风积沙 1 700 0.10 2.0 0.00 0.00 0.0 0.5 30 黄土 1 800 0.35 2.0 0.20 0.10 0.4 0.4 25 红土 1 850 0.40 2.0 0.60 0.23 0.4 0.4 28 细砂岩 2 650 7.50 2.0 8.50 7.30 0.3 0.5 40 中砂岩 2 600 8.60 2.0 9.50 8.20 0.3 0.6 27 粉砂岩 2 730 7.20 2.0 7.80 6.80 0.2 0.5 25 煤层 1 450 1.50 2.0 3.60 2.50 0.4 0.3 28 注:ρ为密度,E*为有效弹性模量,k*为刚度比,c为黏聚力,σt为抗拉强度,β为力矩贡献系数,μ为摩擦因数,f为内摩擦角。 3 结果分析

煤层开采过程中,工作面自左向右逐步推进(左右两侧各留50 m边界煤柱,每次开挖10 m,共开挖30次,长300 m)。在工作面推进过程中,动态分析采动覆岩微裂隙发育、破断岩块分布、垂向位移、力链结构和空隙率等宏−细观损伤特征和演化规律,融合多源信息综合判识采动覆岩“两带”发育位置及形态。

3.1 采动覆岩微裂隙发育特征

随着工作面的不断推进,采动覆岩微裂隙不断发育增多,且岩层由下至上逐渐产生垮落碎胀、开裂破断和弯曲下沉等移动变形特征(图3),采动覆岩损伤定量分析见表2。

表 2 采动覆岩损伤定量表征Table 2. Quantitative characterization of damage to the mining overburden推进距离/m 导水裂隙发育高度/m 微裂隙条数 垮落角/(°) 40 8.0 53 60 60 13.5 150 40 100 13.5 297 57 120 34.0 824 48 150 52.0 1587 64 160 72.5 2 034 60 200 72.5 2765 59 300 72.5 5909 58 在初始开采阶段,由于工作面推进距离较小,采空区之上应力重新分布而形成的应力拱足以支撑覆岩载荷,故顶板相对稳定。工作面推进至40 m时,直接顶发生初次破断垮落,垮落步距约30 m(图3a);随着工作面持续推进,顶板细砂岩发生周期性破断垮落,破断距平均为20 m。工作面推进距离大于100 m时,顶板细砂岩逐渐破断垮落于直接顶粉砂岩之上,致其内微裂隙大量发育且呈群状特征,破碎程度显著增大。当工作面推进至120 m时,覆岩微裂隙向上延伸发育,且贯通形成宏观裂缝,致使顶板厚层中砂岩初次破断垮落,且垮落步距约95 m(图3d)。随着工作面推进距离大于160 m,采动微裂隙发育分布形态始终呈“正梯形”特征,顶板周期垮落破断距平均为30 m,采动覆岩裂隙向上延伸贯通发育至最高,且逐渐呈周期性横向扩展发育,最大发育高度约72.5 m(图3f—图3h)。

结合微裂隙的动态发育过程可知,随着工作面的推进,采动覆岩微裂隙先后经历“孕育产生—延伸扩展—聚合成群—贯通成缝”的细观动态发育过程,以及非连续间断发育、连续贯通发育和横向扩展发育3个宏观动态演化过程,其中,前2个阶段微裂隙横向与竖向同时发育,第3个阶段以横向发育扩展为主,表现出典型的两阶段宏观动态演化特征。

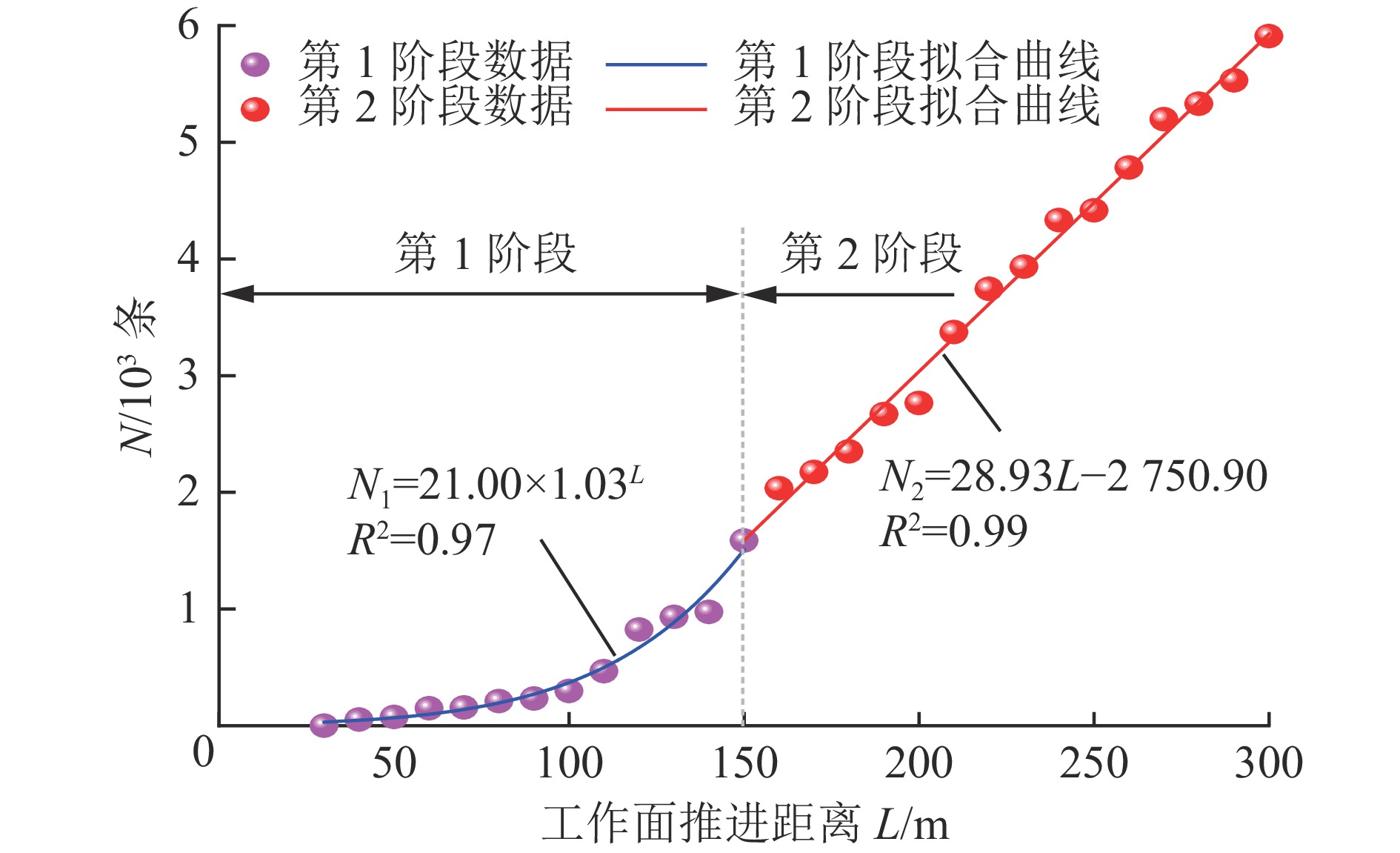

在工作面推进过程中,实时监测统计分析采动覆岩微裂隙发育数量(图4),微裂隙发育数量与工作面推进距离呈正相关,其增长过程呈先非线性幂指数增长、后线性增长的两阶段特征。

分析可知,第一阶段主要是工作面推进至150 m之前,该阶段采动覆岩微裂隙表现为横向和竖向同时发育,且在煤层开采前期微裂隙发育数量缓慢增多,直至工作面推进至100 m之后,顶板厚层中砂岩逐渐扰动损伤,微裂隙发育数量显著增多,并持续到工作面推进至150 m,微裂隙发育并贯通至最大高度,此时共发育微裂隙1 587条,此后在工作面推进距离大于150 m时,覆岩产生周期性破断垮落,微裂隙发育表现出横向类似复制扩展的分布特征,故其数量随工作面推进距离呈线性增长特征,且工作面每推进10 m,微裂隙增多288条。

通过统计不同层位的微裂隙发育数量可知,在距煤层底板0~10 m范围内,微裂隙发育数量最多,达1 820条,在>10~20 m范围内显著减小,约851条,随着岩层位置的升高,各区段岩层内发育采动微裂隙数量整体呈减小趋势(图5)。由此可知,在距煤层底板>10~20 m范围内岩层破坏程度显著降低。对比地层岩性特征分析,该区块为厚层中砂岩下部,岩体强度大,结构完整性强,采动破坏主要以破断开裂为主,破碎岩块尺寸较大且相较于其下伏直接顶板破坏程度显著降低,仅在下部6 m厚度范围内,由于其下离层空间的发育,致使其局部发生垮落碎胀损伤,而上部仍以破断开裂损伤为主,由此造成在距煤层底板>10~20 m的岩层内部微裂隙数量发育显著减小。

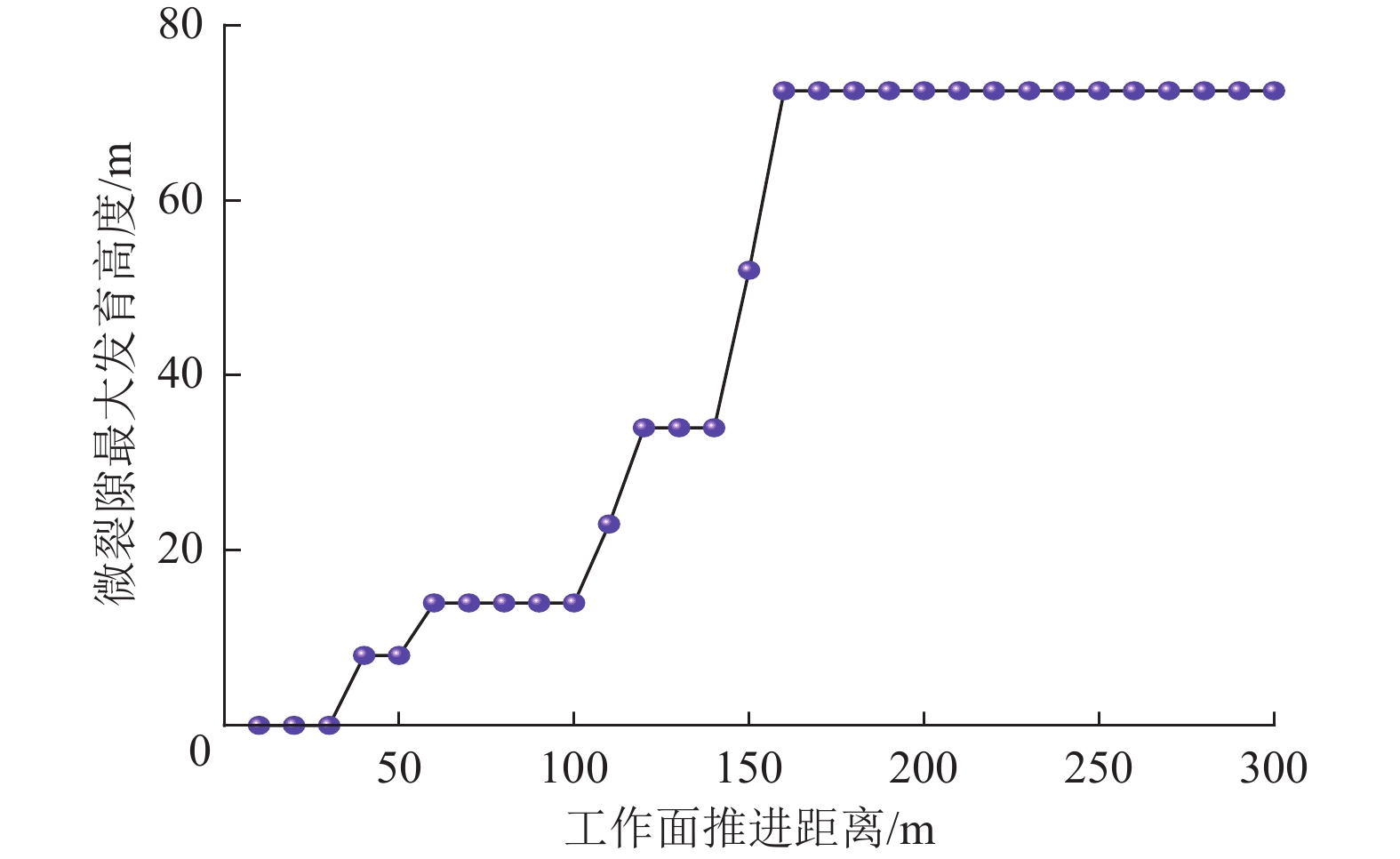

采动覆岩微裂隙最大发育高度随工作面推进距离呈台阶式增大特征,尤其在工作面推进至100和140 m时最为显著(图6)。最终在工作面推进至160 m后,采动微裂隙最大发育高度稳定在72.5 m高度。该结果与文献[37-38]结果基本一致,再次验证了模型的准确性。

3.2 覆岩破断岩块分布特征

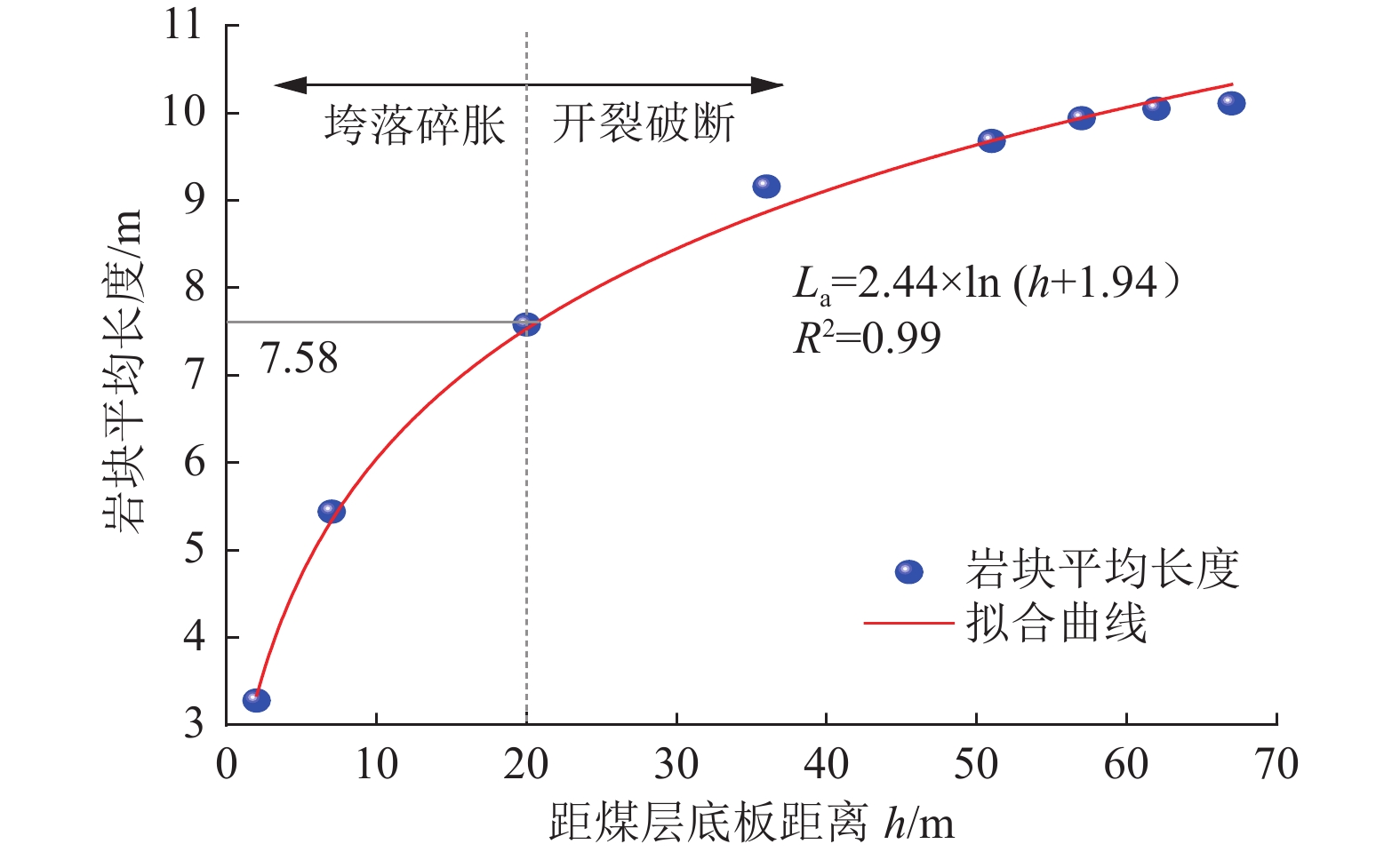

随着采动覆岩微裂隙的贯通发育,岩层被切成尺寸不等的岩块,岩块分布特征如图7所示(颜色仅代表单独岩块范围,无物理意义)。随着工作面的不断推进,岩层破断逐渐向上传递,且低位岩层破断岩块长度显著小于高位岩块长度,尤其在工作面推进至120 m时最为显著。其中,厚层中砂岩破断岩块尺寸平均达50 m,显著大于其下部破断岩块(平均约5.50 m)。继续推进,中砂岩呈现周期性垮落,破断岩块平均长度约7.50 m,且其上部破断岩块尺寸缓慢增大,最长达10 m左右,其距煤层底板50~70 m。最大岩块长度相较于中砂岩平均岩块长度增幅约17.65%。最终破断岩块发育至基岩顶部,其最大发育高度约70 m。

通过岩块分布可知,岩层损伤区整体呈正梯形特征,且随着层位的升高,岩块平均长度相近。因此,从岩块整体分布来看,由下至上岩块平均尺寸逐渐增大,其中高位部分薄岩层自身强度较小,采动作用传递致其破坏,岩块平均长度显著小于上下相邻厚岩层破断岩块平均长度。因此,对覆岩中除部分薄基岩层之外的关键岩层的破断岩块平均长度进行统计,分析其垂向变化特征(图8)。

由图8可知,对于基载比接近1.0的地质条件,且存在完整采动覆岩“上三带”结构的情况下,采动覆岩破断岩块平均长度在垂向上呈非线性对数增长特征,即先快速增大、后缓慢增大。

岩层距煤层底板间距小于20 m时,破断岩块尺寸随岩层距煤层底板间距(岩层高度h)增大而快速增大,破断岩块平均长度由3.28 m增大至7.58 m,增幅约131.10%,该区段岩层高度每增加10 m,破断岩块平均长度增加约2.39 m。当岩层距煤层底板间距大于或等于20 m时,破断岩块平均长度由7.58 m增大至10.11 m,增幅约33.38%,该区段岩层高度每增加10 m,破断岩块平均长度增加约0.54 m,增幅显著低于前者。由此可知,对于采动覆岩损伤存在完整“上三带”的地质结构下,其采动覆岩导水裂隙带上区段破断岩块平均长度逐渐趋于稳定,呈非线性变化特征。结合覆岩移动变形特征,距煤层底板20 m范围内的岩层以强烈的垮落碎胀的塑性破坏特征为主,距煤层底板间距大于20 m的破坏岩层以开裂破断的弹塑性破坏特征为主,故由此判识采动覆岩垮落带高度基本处于20 m左右。该结果与实际现场采动覆岩损伤特征基本一致。

3.3 覆岩垂向位移变化特征

一般情况下,采动覆岩垮落碎胀岩块在堆积到采空区过程中,其垂向位移基本达采高的80%以上[31]。考虑到煤层开采过程中覆岩移动变形的非连续特征,以覆岩显著垂向位移(大于或等于0.8倍的采高)为依据判识垮落碎胀岩块边界。在工作面推进至40 m时,岩层垮落边界距煤层底板约5 m;工作面继续向前推进至60 m时,覆岩损伤向上传递,岩层发生显著移动的范围增高至7 m左右;当工作面推进至100 m时,随着顶板的损伤,覆岩产生显著垂向位移的岩层厚约10 m;当工作面继续推进至120 m时,垮落边界高度升高至13.5 m左右;在工作面推进至160 m时,中砂岩局部垮落,致使岩层垮落边界高度增大至17 m左右,之后直至煤层开采结束,覆岩垮落边界高度平均约18 m,局部最高达21 m左右,由此也进一步证实了采动覆岩“上三带”之间的两界面呈现波浪状起伏变化的特征(图9)。

3.4 覆岩力链结构演化规律

力链是非连续和散体介质传递载荷的主要形式[39],反映了覆岩细观尺度颗粒间的相互作用力,为颗粒间的相互作用及作用力传递提供中间桥梁,具有矢量特征。根据力链大小可分为强力链和弱力链,通过力链粗细进行直观表征,其中,强力链是指颗粒间作用力大于或等于覆岩系统中所有颗粒间平均作用力的力链,对岩土体整体结构具有主要支撑作用,承担力系骨干角色,表现为粗力链结构,其结构特征可反映覆岩主应力强度与方向特征。此外,斜交或垂直于强力链之间的弱力链,对强力链的稳定具有辅助和维持作用[40],表现为细力链结构。一般情况下,力链分布密集区域处于应力集中区域,力链的拉压类型可直接反映局部区域的应力类型。由图10可知,在工作面推进过程中,受覆岩载荷作用,采空区两侧煤柱内应力显著增大,围岩应力倾角逐渐由近垂向转变为近40°(左侧)和140°(右侧)倾斜状态,两侧局部形成压应力集中区;在顶板垮落碎胀和开裂破断过程中,开裂岩体上覆岩层弯曲未破坏,岩体内部拉应力显著增大,形成拉应力集中区域,且随着覆岩破断开裂的向上传递,拉应力区同步上移,基本分布于采动覆岩微裂隙最大发育位置之上的相邻岩层内部。在此期间,顶板垮落碎胀岩块区域受上覆岩层载荷作用,岩块破碎程度增大,破碎岩块尺寸显著减小,岩块间相互挤压作用增强,使得力链大小增强且密集分布,表现出强力链分布增多,且以垂向分布为主,而由于下伏垮落碎胀岩块间强力链支撑作用,其上覆力链结构表现出稀疏分布特征,且强力链以近水平状分布为主(图10f—图10h)。由此可知,采动覆岩移动变形演化的本质是应力的实时更新,即颗粒间力链的实时演化。因此,结合岩层移动变形特征,通过采动覆岩力链演化过程中的强力链结构演化分析,判识覆岩采动“两带”发育范围[41]。

煤层开采后,覆岩应力重新分布伴随力链结构的更新,覆岩力链结构在采空区外侧产生带状拱形特征的强力链拱结构,其对上覆弯曲下沉变形的岩土层具有支撑作用,随着工作面的持续推进,强力链拱的高度和跨度不断增大,切眼侧煤柱内部强力链拱脚的位置基本不变,而工作面侧煤柱内部强力链拱脚的位置随工作面同步前进,强力链拱最终向上发育至基岩顶部后逐渐退化或顶部强度弱化,表现在散体载荷层无显著的强力链结构(图10f),究其原因可能是散体载荷层主要是黏结强度相对较小的土层或近乎无黏结的风积沙层,其内部在垂向载荷作用下无法形成近水平向强力链结构,更不能形成相对稳定的承载强力链拱结构,故强力链拱在传递至基岩上覆的松散体载荷层时均化分布。因此,随着工作面的不断推进,采动覆岩强力链整体表现出“小型强力链拱—大型强力链拱—强力链拱破坏”的动态演化过程。

在强力链拱下部,形成典型的上下区段特征,下区段岩层垮落碎胀区域,强力链以垂向密集分布为主,上区段岩层开裂破断区域,强力链以近水平或倾斜稀疏分布为主(图11)。因此,结合煤层开采过程中岩层移动变形特征,融合采动覆岩强力链结构演化特征和规律,可判识42205工作面采动覆岩导水裂隙带发育高度约71 m,垮落带发育高度约20 m。

3.5 覆岩空隙率演化规律

煤层开采过程中,覆岩先后发生弯曲、开裂、破断、垮落和碎胀等损伤过程,致使原本相对致密的岩体在破坏后产生大量裂隙,岩体空隙率发生显著变化。同时,已有研究表明,采动覆岩“上三带”各区域岩层损伤程度有差异,致使各区空隙率变化较大[42]。因此,可通过煤层开采过程中覆岩空隙率时空变化特征与规律判识采动覆岩“两带”发育位置。

通过构建测量圆实时监测覆岩空隙率变化,分析采动覆岩损伤所致岩层空隙率演化规律(图12)。由于颗粒流数值方法所建初始模型时需要设置一定大小的空隙率,其大于实际岩层内原生孔/裂隙大小,因此在后文分析空隙率变化时需要对数值模拟监测获取的空隙率进行修正,以此忽略原岩原生裂隙对空隙率的影响,仅分析岩层采动损伤后的空隙率变化。随着工作面的不断推进,覆岩发生开裂破断和垮落,岩层损伤范围内空隙率显著增大,局部离层空间空隙率达35%以上(图12a—图12c)。在工作面推进过程中,随着顶板厚层中砂岩发生初次垮落,其上顶面形成空隙率约25%的离层空间,采空区两侧空隙率平均20%,最大30%,中部压实区空隙率平均10%,覆岩空隙率显著增大区域呈“正梯形”特征(图12d)。之后,在工作面推进过程中,空隙率显著增大区域在横向扩展发育的同时,其高度逐渐增大,并稳定在距底板间距70 m高度处(图12e—图12h)。直至煤层开采结束,覆岩空隙率显著增大区域升高至距煤层底板约72 m处,采空区两侧岩层破断垮落处,空隙率平均20%,局部可达30%以上,中部区域空隙率平均10%,局部最大为15%,采动覆岩空隙率沿工作面走向整体呈“两侧高,中部低”的动态变化特征(图13),该结果与文献[43]中的理论计算结果基本一致。由此可知,采动覆岩大空隙结构主要分布在距煤层底板18 m且距两侧煤柱水平50 m范围内的岩层垮落碎胀区域。因此,通过采动覆岩空隙率显著变化解译判识导水裂隙带最大发育高度70 m。

3.6 多场融合分析

基于多源融合方法,综合采动覆岩导水裂隙场、岩块场、位移场、力链场和空隙率等多源宏−细观发育特征和演化规律进行采动覆岩损伤范围及形态特征剖析,精准判识采动覆岩“两带”发育高度和导水裂隙带整体发育形态(图14)。由图中可知,凉水井煤矿42205工作面采动覆岩导水裂隙带发育高度介于70.00~72.50 m,平均71.25 m,裂采比介于20.00~20.71,平均20.36;垮落带发育高度介于18.00~21.00 m,平均19.50 m,垮采比介于5.14~6.00,平均5.57。采动覆岩导水裂隙带整体形态呈现垮落角约60°的“正梯形”特征。

4 采动覆岩“两带”发育位置判识

4.1 现场实测

通过现场钻孔冲洗液漏失量观测、工程地质编录和钻孔电视测井等方法对42205工作面采动覆岩“两带”发育高度进行实测分析,对比验证数值模拟结果的准确性和可靠性。

首先,从钻孔冲洗液漏失量数据分析,在钻孔钻进至63.25~69.21 m深度范围时,钻孔内出现显著的漏水现象,冲洗液漏失量显著增大,单位时间单位进尺漏失量达最大,约0.35 L/(s·m)(图15a),并使得上钻后钻孔内水位下降至孔底,由此推算,采动覆岩裂隙最大发育高度位置距地表间距约63.25 m,采动覆岩导水裂隙最大发育高度约68.75 m。其次,从岩心编录数据分析,基岩段岩心平均采取率57%,岩石质量指标RQD平均为38%,岩心多以长柱状为主,短柱状次之,互补呈破碎状。在孔深63.70~69.80 m时,初见垂向破坏裂隙发育;在孔深至110.00~115.60 m时,钻取岩心破碎严重,完整性差,以碎块状为主(图15b),由此判断,采动覆岩导水裂隙带顶界发育位置孔深约63.70 m,垮落带顶界发育位置孔深约110.00 m,故推算采动覆岩裂隙最大发育高度约68.30 m,垮落带高度约22.00 m。最后,从钻孔电视测井数据分析,钻孔深约64.30 m位置初现破坏裂隙发育,在孔深114.60~116.20 m处岩层层理错乱发育,岩体破碎严重(图15b),由此判断并推算,采动覆岩裂隙最大发育高度约67.70 m,垮落带高度约17.40 m。

4.2 对比验证

采动覆岩“上三带”发育范围判识的本质是采动覆岩垮落带与导水裂隙带(“两带”)发育高度的确定。因此,综合42205工作面采动覆岩多场信息融合结果与现场实测结果精准判识采动覆岩“两带”发育高度(表3)。该结果与王双明等[44]研究得到的裂采比(18~30)结果基本一致。基于关键层理论分析,42205工作面覆岩中关键层为距4−2煤层顶面间距约10 m、厚度达20 m左右、单轴抗压强度超过40 MPa的中砂岩。该关键层低于临界高度24.5~35.0 m[45],由此判断覆岩采动导水裂隙发育至基岩顶部,高约69 m,结果与本文相近。综上可知,从实测统计和理论计算均验证了本文研究方法的可靠性和研究结果的准确性。研究方法和结果可指导现场采空区垮落带发育高度判识,根据空隙率变化可进行浆体充填空间大小估算。

表 3 凉水井煤矿42205工作面采动覆岩“两带”发育高度Table 3. Heights of caving and water-conducting fracture zones in the mining overburden along mining face 42205 in the Liangshuijing Coal Mine方法 导水裂隙带高度/m 裂采比 垮落带高度/m 垮采比 数值模拟 70.00~72.50/71.25 20.00~20.71/20.36 18.00~21.00/19.50 5.14~6.00/5.57 冲洗液漏失量 68.75 19.64 工程地质编录 68.30 19.51 22.00 6.29 电视测井 67.70 19.34 17.40 4.97 综合分析 67.70~72.50/69.00 19.34~20.71/19.71 17.40~22.00/19.63 4.97~6.29/5.61 注:70.00~72.50/71.25表示最小~最大值/平均值,其他同。 5 结 论

(1)采动覆岩“两带”发育位置的模拟结果与现场实测结果具有较好的一致性,验证了颗粒流离散元方法可以有效地模拟采动覆岩微裂隙发育、岩块分布、位移变化、力链和空隙率演化等宏−细观动态损伤特征与规律。

(2)融合采动覆岩微裂隙、破断岩块、垂向位移、力链结构和空隙率等多源信息精准判识陕北凉水井煤矿42205工作面采动覆岩导水裂隙带发育高度平均69.00 m,裂采比平均19.71;垮落带发育高度平均19.63 m,垮采比平均5.61。采动覆岩导水裂隙带形态呈现垮落角约60°的“正梯形”特征。

(3)垮落带发育范围的精准判识与采动覆岩空隙率的定量分析,可有效指导垮落带矸石浆体充填前期充填空间的精准计算,提高充填效率,助力高效规模化绿色处置煤矸石。

(4)覆岩采动损伤三维结构仍属于复杂的“黑箱”问题,二维数值模拟结果在工作面倾向方向仍存在一定的不足,后续有望深入模拟研究真实三维覆岩损伤结构,更加精准计算垮落区三维充填空隙体积。

-

表 1 数值模型物理力学参数

Table 1 Physical and mechanical parameters of the numerical model

岩性 ρ/(kg·m−3) E*/GPa k* c/MPa σt/MPa β μ f/(°) 风积沙 1 700 0.10 2.0 0.00 0.00 0.0 0.5 30 黄土 1 800 0.35 2.0 0.20 0.10 0.4 0.4 25 红土 1 850 0.40 2.0 0.60 0.23 0.4 0.4 28 细砂岩 2 650 7.50 2.0 8.50 7.30 0.3 0.5 40 中砂岩 2 600 8.60 2.0 9.50 8.20 0.3 0.6 27 粉砂岩 2 730 7.20 2.0 7.80 6.80 0.2 0.5 25 煤层 1 450 1.50 2.0 3.60 2.50 0.4 0.3 28 注:ρ为密度,E*为有效弹性模量,k*为刚度比,c为黏聚力,σt为抗拉强度,β为力矩贡献系数,μ为摩擦因数,f为内摩擦角。 表 2 采动覆岩损伤定量表征

Table 2 Quantitative characterization of damage to the mining overburden

推进距离/m 导水裂隙发育高度/m 微裂隙条数 垮落角/(°) 40 8.0 53 60 60 13.5 150 40 100 13.5 297 57 120 34.0 824 48 150 52.0 1587 64 160 72.5 2 034 60 200 72.5 2765 59 300 72.5 5909 58 表 3 凉水井煤矿42205工作面采动覆岩“两带”发育高度

Table 3 Heights of caving and water-conducting fracture zones in the mining overburden along mining face 42205 in the Liangshuijing Coal Mine

方法 导水裂隙带高度/m 裂采比 垮落带高度/m 垮采比 数值模拟 70.00~72.50/71.25 20.00~20.71/20.36 18.00~21.00/19.50 5.14~6.00/5.57 冲洗液漏失量 68.75 19.64 工程地质编录 68.30 19.51 22.00 6.29 电视测井 67.70 19.34 17.40 4.97 综合分析 67.70~72.50/69.00 19.34~20.71/19.71 17.40~22.00/19.63 4.97~6.29/5.61 注:70.00~72.50/71.25表示最小~最大值/平均值,其他同。 -

[1] 胡振琪,赵艳玲,毛缜. 煤矸石规模化生态利用原理与关键技术[J]. 煤炭学报,2024,49(2):978−987. HU Zhenqi,ZHAO Yanling,MAO Zhen. Principles and key technologies for the large–scale ecological utilization of coal gangue[J]. Journal of China Coal Society,2024,49(2):978−987.

[2] 张吉雄,周楠,高峰,等. 煤矿开采嗣后空间矸石注浆充填方法[J]. 煤炭学报,2023,48(1):150−162. ZHANG Jixiong,ZHOU Nan,GAO Feng,et al. Method of gangue grouting filling in subsequent space of coal mining[J]. Journal of China Coal Society,2023,48(1):150−162.

[3] 王玉涛. 煤矸石固废无害化处置与资源化综合利用现状与展望[J]. 煤田地质与勘探,2022,50(10):54−66. DOI: 10.12363/issn.1001-1986.21.11.0614 WANG Yutao. Status and prospect of harmless disposal and resource comprehensive utilization of solid waste of coal gangue[J]. Coal Geology & Exploration,2022,50(10):54−66. DOI: 10.12363/issn.1001-1986.21.11.0614

[4] 袁亮. 我国煤炭工业高质量发展面临的挑战与对策[J]. 中国煤炭,2020,46(1):6−12. YUAN Liang. Challenges and countermeasures for high quality development of China’s coal industry[J]. China Coal,2020,46(1):6−12.

[5] 王双明,孙强,胡鑫,等. 煤炭原位开发地质保障[J]. 西安科技大学学报,2024,44(1):1−11. WANG Shuangming,SUN Qiang,HU Xin,et al. Geological guarantee for in situ development of coal[J]. Journal of Xi’an University of Science and Technology,2024,44(1):1−11.

[6] 秦博宇,龚丹丹,陈志龙. 中国城市地下空间开发利用助力低碳发展现状、策略与构想[J]. 隧道建设(中英文),2024,44(7):1337−1355. QIN Boyu,GONG Dandan,CHEN Zhilong. Current situation,strategy,and conception for exploiting and using urban underground spaces for low-carbon development in China[J]. Tunnel Construction,2024,44(7):1337−1355.

[7] 袁亮. 我国煤炭资源高效回收及节能战略研究[J]. 中国矿业大学学报(社会科学版),2018,20(1):3−12. YUAN Liang. Strategies of high efficiency recovery and energy saving for coal resources in China[J]. Journal of China University of Mining & Technology(Social Sciences),2018,20(1):3−12.

[8] 朱磊,刘成勇,古文哲,等. 双碳目标下“煤基固废-CO2” 协同充填封存技术构想[J]. 矿业安全与环保,2023,50(6):16−21. ZHU Lei,LIU Chengyong,GU Wenzhe,et al. Conception of “coal-based solid waste-CO2” cooperative filling and storage technology under the target of carbon peak and carbon neutral[J]. Mining Safety & Environmental Protection,2023,50(6):16−21.

[9] 谢伟,连全东. 综放开采矸石注浆充填技术的研究与应用[J]. 中国煤炭,2023,49(12):116−124. XIE Wei,LIAN Quandong. Research and application of gangue grouting and filling technology in fully mechanized caving mining[J]. China Coal,2023,49(12):116−124.

[10] 徐军,孟宁康,柏建彪. 切顶沿空留巷充填体—矸石协同承载机理及控制技术研究[J]. 矿业安全与环保,2024,51(1):140−146. XU Jun,MENG Ningkang,BAI Jianbiao. Research on mechanism and control technology of cooperative load-bearing of backfill-gangue in gob-side entry retaining by roof cutting[J]. Mining Safety & Environmental Protection,2024,51(1):140−146.

[11] 王双明,刘浪,朱梦博,等. “双碳”目标下煤炭绿色低碳发展新思路[J]. 煤炭学报,2024,49(1):152−171. WANG Shuangming,LIU Lang,ZHU Mengbo,et al. New way for green and low–carbon development of coal industry under the target of “dual–carbon”[J]. Journal of China Coal Society,2024,49(1):152−171.

[12] 刘震,王玉涛,刘小平,等. 深部条带开采覆岩“三带”探测及量化评判[J]. 煤田地质与勘探,2020,48(3):17−23. DOI: 10.3969/j.issn.1001-1986.2020.03.003 LIU Zhen,WANG Yutao,LIU Xiaoping,et al. Exploration and quantitative evaluation of overburden strata “three zones” in deep strip mining[J]. Coal Geology & Exploration,2020,48(3):17−23. DOI: 10.3969/j.issn.1001-1986.2020.03.003

[13] 郭瑞宇. 重复采动下近距煤层覆岩力学特征及导水裂隙带发育规律研究[D]. 太原:太原理工大学,2022. GUO Ruiyu. Study on mechanical characteristics of overlying strata and development law of water-conducting fracture zone in short-distance coal seam under repeated mining[D]. Taiyuan:Taiyuan University of Technology,2022.

[14] 侯恩科,袁峰,王双明,等. 导水裂隙带发育特征地震识别方法[J]. 煤炭学报,2023,48(1):414−429. HOU Enke,YUAN Feng,WANG Shuangming,et al. Seismic identification and development characteristics of water conducting fissure zone in goaf[J]. Journal of China Coal Society,2023,48(1):414−429.

[15] 赵高博,郭文兵,娄高中,等. 基于覆岩破坏传递的导水裂缝带发育高度研究[J]. 煤田地质与勘探,2019,47(2):144−150. ZHAO Gaobo,GUO Wenbing,LOU Gaozhong,et al. Study on development height of permeable fractured zone based on overburden failure transfer[J]. Coal Geology & Exploration,2019,47(2):144−150.

[16] LIU Qian,LIN Baiquan,ZHOU Yan,et al. Porosity model of the goaf based on overlying strata movement and deformation[J]. Environmental Earth Sciences,2022,81(7):214. DOI: 10.1007/s12665-022-10329-5

[17] 冀汶莉,田忠,柴敬,等. 多属性融合分布式光纤导水裂隙带高度预测方法[J]. 吉林大学学报(工学版),2023,53(4):1200−1210. JI Wenli,TIAN Zhong,CHAI Jing,et al. Prediction of water-flowing height in fractured zone based on distributed optical fiber and multi-attribute fusion[J]. Journal of Jilin University (Engineering and Technology Edition),2023,53(4):1200−1210.

[18] 曹志国,张建民,王皓,等. 西部矿区煤水协调开采物理与情景模拟实验研究[J]. 煤炭学报,2021,46(2):638−651. CAO Zhiguo,ZHANG Jianmin,WANG Hao,et al. Physical modelling and scenario simulation of coal & water co–mining in coal mining areas in Western China[J]. Journal of China Coal Society,2021,46(2):638−651.

[19] 王双明,魏江波,宋世杰,等. 黄河流域陕北煤炭开采区厚砂岩对覆岩采动裂隙发育的影响及采煤保水建议[J]. 煤田地质与勘探,2022,50(12):1−11. DOI: 10.12363/issn.1001-1986.22.08.0601 WANG Shuangming,WEI Jiangbo,SONG Shijie,et al. Influence of thick sandstone on development of overburden mining fissures in northern Shaanxi coal mining area of Yellow River Basin and suggestions on water–preserved coal mining[J]. Coal Geology & Exploration,2022,50(12):1−11. DOI: 10.12363/issn.1001-1986.22.08.0601

[20] 张鑫,陈优阔,孟海伦,等. 巨厚煤层分层开采覆岩“两带”发育探测及破断特征[J]. 煤田地质与勘探,2024,52(12):106−117. DOI: 10.12363/issn.1001-1986.24.05.0290 ZHANG Xin,CHEN Youkuo,MENG Hailun,et al. Fracture structure of the overburden in the layered mining of extremely thick coal seams:Developmental patterns of caving zones and hydraulically conductive fracture zones and fracture characteristics[J]. Coal Geology & Exploration,2024,52(12):106−117. DOI: 10.12363/issn.1001-1986.24.05.0290

[21] 李浩,白海波,马立强,等. 双系煤层采动导水裂隙演化规律的 FDEM耦合模拟研究[J]. 煤炭学报,2022,47(12):4443−4454. LI Hao,BAI Haibo,MA Liqiang,et al. Research on the evolution law of water flowing fractures in the Jurassic and Carboniferous coal seams based on FDEM simulation[J]. Journal of China Coal Society,2022,47(12):4443−4454.

[22] WANG Gang,WU Mengmeng,WANG Rui,et al. Height of the mining–induced fractured zone above a coal face[J]. Engineering Geology,2017,216:140−152. DOI: 10.1016/j.enggeo.2016.11.024

[23] 李蕊瑞,陈陆望,欧庆华,等. 考虑覆岩原生裂隙的导水裂隙带模拟[J]. 煤田地质与勘探,2020,48(6):179−185. DOI: 10.3969/j.issn.1001-1986.2020.06.024 LI Ruirui,CHEN Luwang,OU Qinghua,et al. Numerical simulation of fractured water–conducting zone by considering native fractures in overlying rocks[J]. Coal Geology & Exploration,2020,48(6):179−185. DOI: 10.3969/j.issn.1001-1986.2020.06.024

[24] ZHANG Yansong,NIU Kuo,DU Wenzhou,et al. A method to identify coal spontaneous combustion–prone regions based on goaf flow field under dynamic porosity[J]. Fuel,2021,288:119690. DOI: 10.1016/j.fuel.2020.119690

[25] 黄庆享,杜君武,侯恩科,等. 浅埋煤层群覆岩与地表裂隙发育规律和形成机理研究[J]. 采矿与安全工程学报,2019,36(1):7−15. HUANG Qingxiang,DU Junwu,HOU Enke,et al. Research on overburden and ground surface cracks distribution and formation mechanism in shallow coal seams group mining[J]. Journal of Mining & Safety Engineering,2019,36(1):7−15.

[26] 孙学阳,张慧萱,卢明皎,等. 浅埋煤层过双沟地形开采地表裂缝发育规律[J]. 煤田地质与勘探,2021,49(6):212−220. SUN Xueyang,ZHANG Huixuan,LU Mingjiao,et al. The development law of surface cracks in shallow coal seam mining through double gullies terrain[J]. Coal Geology & Exploration,2021,49(6):212−220.

[27] 侯恩科,慕佳欣,谢晓深,等. 浅埋煤层开采地表裂缝发育规律及形成演化机理[J/OL]. 煤田地质与勘探,2025:1–11 [2025-02-27]. http://kns.cnki.net/kcms/detail/61.1155.P.20250122.1641.002.html. HOU Enke,MU Jiaxin,XIE Xiaoshen,et al. Developmental patterns and formation and evolutionary mechanisms of surface cracks induced by the mining of shallowly buried coal seams[J/OL]. Coal Geology & Exploration,2025:1–11 [2025-02-27]. http://kns.cnki.net/kcms/detail/61.1155.P.20250122.1641.002.html.

[28] 邵轩,陈林林,史开文,等. 采动诱发近距离煤层覆岩损伤演化规律及模拟研究[J]. 矿业研究与开发,2025,45(1):135−143. SHAO Xuan,CHEN Linlin,SHI Kaiwen,et al. Damage evolution law and simulation of overlying strata in close–distance coal seam induced by mining[J]. Mining Research and Development,2025,45(1):135−143.

[29] 武猛猛,王刚,王锐,等. 浅埋采场上覆岩层孔隙率的时空分布特征[J]. 煤炭学报,2017,42(增刊1):112−121. WU Mengmeng,WANG Gang,WANG Rui,et al. Space–time porosity distribution on overlying strata above a shallow seam[J]. Journal of China Coal Society,2017,42(Sup.1):112−121.

[30] LU Anliang,SONG Dazhao,LI Zhenlei,et al. Numerical simulation study on pressure–relief effect of protective layer mining in coal seams prone to rockburst hazard[J]. Rock Mechanics and Rock Engineering,2024,57(8):6421−6440. DOI: 10.1007/s00603-024-03826-5

[31] WEI Jiangbo,WANG Shuangming,SONG Shijie,et al. Experiment and numerical simulation of overburden and surface damage law in shallow coal seam mining under the gully[J]. Bulletin of Engineering Geology and the Environment,2022,81(5):207. DOI: 10.1007/s10064-022-02706-y

[32] 许永祥,王国法,李明忠,等. 基于黏结颗粒模型的特厚坚硬煤层综放开采数值模拟研究[J]. 煤炭学报,2019,44(11):3317−3328. XU Yongxiang,WANG Guofa,LI Mingzhong,et al. Numerical simulation of longwall top–coal caving with extra–thick and hard coal seam based on bonded particle model[J]. Journal of China Coal Society,2019,44(11):3317−3328.

[33] 魏江波,王双明,宋世杰,等. 浅埋煤层过沟开采覆岩裂隙与地表裂缝演化规律数值模拟[J]. 煤田地质与勘探,2022,50(10):67−75. DOI: 10.12363/issn.1001-1986.22.03.0134 WEI Jiangbo,WANG Shuangming,SONG Shijie,et al. Numerical simulation on evolution law of overburden fractures and surface cracks in crossing ditch mining of shallow coal seam[J]. Coal Geology & Exploration,2022,50(10):67−75. DOI: 10.12363/issn.1001-1986.22.03.0134

[34] 蒋明镜,方威,司马军. 模拟岩石的平行粘结模型微观参数标定[J]. 山东大学学报(工学版),2015,45(4):50−56. JIANG Mingjing,FANG Wei,SIMA Jun. Calibration of micro–parameters of parallel bonded model for rocks[J]. Journal of Shandong University(Engineering Science),2015,45(4):50−56.

[35] 石钰,邢珍珍,詹可亮,等. 基于PFC的上向远距离被保护煤层横向裂隙时空演化规律研究[J]. 采矿与安全工程学报,2025,42(1):229−238. SHI Yu,XING Zhenzhen,ZHAN Keliang,et al. Research on spatial–temporal evolution law of transverse fractures in upward long–distance protected layer based on PFC[J]. Journal of Mining & Safety Engineering,2025,42(1):229−238.

[36] WANG Chenlong,ZHANG Changsuo,ZHAO Xiaodong,et al. Dynamic structural evolution of overlying strata during shallow coal seam longwall mining[J]. International Journal of Rock Mechanics and Mining Sciences,2018,103:20−32. DOI: 10.1016/j.ijrmms.2018.01.014

[37] 王晓振,许家林,韩红凯,等. 顶板导水裂隙高度随采厚的台阶式发育特征[J]. 煤炭学报,2019,44(12):3740−3749. WANG Xiaozhen,XU Jialin,HAN Hongkai,et al. Stepped development characteristic of water flowing fracture height with variation of mining thickness[J]. Journal of China Coal Society,2019,44(12):3740−3749.

[38] 曹祖宝,王庆涛. 基于覆岩结构效应的导水裂隙带发育特征[J]. 煤田地质与勘探,2020,48(3):145−151. DOI: 10.3969/j.issn.1001-1986.2020.03.021 CAO Zubao,WANG Qingtao. Development characteristics of water conducted fracture zone based on overburden structural effect[J]. Coal Geology & Exploration,2020,48(3):145−151. DOI: 10.3969/j.issn.1001-1986.2020.03.021

[39] 王金安,韩现刚,庞伟东,等. 综放开采顶煤与覆岩力链结构及演化光弹试验研究[J]. 工程科学学报,2017,39(1):13−22. WANG Jin’an,HAN Xiangang,PANG Weidong,et al. Photoelastic experimental study on the force chain structure and evolution in top coal and overlaying strata under fully mechanized top coal caving mining[J]. Chinese Journal of Engineering,2017,39(1):13−22.

[40] 杨柳,李飞,王金安,等. 综放开采顶煤与覆岩力链结构及演化特征[J]. 煤炭学报,2018,43(8):2144−2154. YANG Liu,LI Fei,WANG Jin’an,et al. Structures and evolution characteristics of force chains in top coal and overlying strata under fully mechanized caving mining[J]. Journal of China Coal Society,2018,43(8):2144−2154.

[41] 王双明,宋世杰,魏江波,等. 陕北黄土覆盖区煤层上覆岩系层状结构对开采区土壤损伤效应研究[J]. 煤炭学报,2025,50(1):23−42. WANG Shuangming,SONG Shijie,WEI Jiangbo,et al. Study on the effect of layered structure of overlying strata on soil damage in mining areas in the loess covered region of northern Shaanxi[J]. Journal of China Coal Society,2025,50(1):23−42.

[42] 宋颜金,程国强,郭惟嘉. 采动覆岩裂隙分布及其空隙率特征[J]. 岩土力学,2011,32(2):533−536. DOI: 10.3969/j.issn.1000-7598.2011.02.034 SONG Yanjin,CHENG Guoqiang,GUO Weijia. Study of distribution of overlying strata fissures and its porosity characteristics[J]. Rock and Soil Mechanics,2011,32(2):533−536. DOI: 10.3969/j.issn.1000-7598.2011.02.034

[43] 王玉涛. 采空区多孔介质空隙率与渗透特性三维空间动态分布模型[J]. 中国安全生产科学技术,2020,16(10):40−46. WANG Yutao. Three–dimensional spatial dynamic distribution model on porosity and permeability characteristics of porous media in goaf[J]. Journal of Safety Science and Technology,2020,16(10):40−46.

[44] 王双明,黄庆享,范立民,等. 生态脆弱区煤炭开发与生态水位保护[M]. 北京:科学出版社,2010. [45] 许家林,朱卫兵,王晓振. 基于关键层位置的导水裂隙带高度预计方法[J]. 煤炭学报,2012,37(5):762−769. XU Jialin,ZHU Weibing,WANG Xiaozhen. New method to predict the height of fractured water–conducting zone by location of key strata[J]. Journal of China Coal Society,2012,37(5):762−769.

下载:

下载: