Critical technical parameters of large-diameter multi-stage casing drilling for mine rescue

-

摘要:目的

为满足矿山井下狭小空间内塌方事故救援需求,解决装备小型化与坍塌体混杂条件下大直径救援钻孔钻进之间的矛盾,根据60 m长距离救援通道构建目标,制定了混杂坍塌体内大直径水平救援钻孔多级跟管双动力复合钻进工艺,并开展关键钻进工艺参数研究,为救援装备功能开发和参数制定提供依据。

方法为此,设计了配套三级大直径跟管套管及大直径螺旋钻杆,并进行了大直径跟管套管复合钻进力学分析,在此基础上建立了钻具运动及力学模型,分别分析一级、二级和三级大直径跟管套管在不同转速和机械钻速条件下的轴向摩擦阻力和摩擦力矩的变化规律。

结果和结论结果表明:(1)大直径复合跟管钻进中,套管机械钻速和转速是影响套管轴向摩擦阻力和旋转摩擦力矩的主要控制因素。(2)根据跟管钻进套管摩阻规律,转速0~2 r/min复合跟管钻进时,少量的转速增加,便会引起轴向摩擦阻力显著降低,转速0~1.5 r/min范围内,少量的转速增加,便会引起旋转摩擦力矩快速增加。(3)基于跟管钻进套管摩阻规律分析,大直径跟管钻进工艺核心参数要求推进力≥2 000 kN,额定转矩≥5 000 kN·m,钻进过程中最大扭矩条件下套管最高转速≥1 r/min,保证套管回转实现较好的减阻效果。研究结果对于矿山井下救援钻机开发、钻进技术参数制定具有重要的参考和借鉴意义。

Abstract:ObjectiveThis study aims to meet the needs of mine rescue in cave-in accidents occurring in narrow underground spaces and to address the contradiction between equipment miniaturization and the drilling of large-diameter rescue boreholes under complex collapse conditions. Based on the goal of constructing a 60-m-long rescue passageway, this study developed a dual-power, composite drilling process based on multi-stage casing drilling technology for large-diameter horizontal rescue boreholes under complex collapse conditions. Furthermore, this study investigated the critical drilling parameters, aiming to provide a basis for the function development and parameter formulation of rescue equipment.

MethodsThis study designed supporting three-stage large-diameter casings and large-diameter spiral drill rods, followed by a mechanical analysis of large-diameter casings in the composite casing drilling process. Accordingly, this study established a model for the movement and mechanical analysis of drilling tools. Using this mode, this study analyzed the variation patterns of the axial frictional resistance and frictional moment of the large-diameter first-, second-, and third-stage casings under varying rotational speeds and rates of penetration (ROPs).

Results and ConclusionsThe results indicate that for large-diameter composite casing drilling, the ROP and rotational speed of casings were identified as the major factors influencing their axial frictional resistance and moment of frictional fraction. The variation patterns of the frictional resistance of casings in the composite casing drilling process indicate that, under rotational speeds ranging from 0 r/min to 2 r/min, a slight increase in the rotational speed led to a significant decrease in the axial friction resistance. In contrast, under rotational speeds ranging from 0 r/min to 1.5 r/min, a slight increase in the rotational speed induced a rapid increase in the moment of rotational friction. An analysis based on the law of casings’ frictional resistance that critical parameters of the large-diameter casing drilling technology should be: propulsive force ≥ 2000 kN, rated torque ≥

5000 kN·m, and the maximum rotational speed of casings ≥ 1 r/min under the maximum torque in the drilling process. These parameters allow for effective resistance reduction in the process of casing rotation. The results of this study serve as a significant reference for drilling rig development and drilling parameter formulation for underground mine rescue. -

塌方事故是矿山巷道和隧道建设工程中常见的灾害类型[1-5],常常会导致逃生通道堵塞造成人员被困。实践证明,大直径水平钻孔是地下工程塌方救援的有效手段,其基本原理是采用大功率救援钻机,配套大直径外套管和内螺旋钻杆,采用跟管或顶管钻进方法[6-8]钻进穿越坍塌体,准确连通被困人员所在位置,撤出内螺旋钻杆,利用外套管形成的救援通道将被困人员救出。该救援方法具有救援效率高、工程量小、安全性好、响应快等优点[9-11],是矿山救援技术体系不可或缺的重要组成部分。

目前,大直径水平钻孔救援技术装备主要应用于公路、铁路隧道建设塌方事故中[12-14],并取得了良好的救援效果。大直径水平钻孔施工采用的钻具规格远远大于常规钻孔,此外混杂坍塌体中大直径水平钻孔施工要求钻进装备具备较高的性能参数(扭矩、推进力等)能够克服巨大的钻进阻力,因此,大直径水平救援装备一般具有较大的外形尺寸(长11 000 mm×宽3 000 mm×高4 500 mm),这种装备可以很好地满足地面隧道工程救援,但无法直接适用于空间狭小的矿山井下环境救援[15]。

以煤矿为代表的矿山井下救援要求水平大直径钻孔救援装备具有更小的外形尺寸,要解决装备小型化和坍塌体混杂条件下大直径钻进之间的矛盾,必须开展大直径钻孔工艺研究及钻进工艺参数分析研究,为钻进装备功能开发和参数制定提供依据。

本研究从煤矿井下大直径钻孔救援需求出发,制定了大直径水平救援钻孔钻进工艺,设计了配套钻具,建立了钻具运动及力学模型,分析得出不同钻进状态下的关键钻进工艺参数。

1 大直径跟管钻进工艺方法

1.1 成孔方法

针对坍塌体内跟管钻进塌孔、卡钻、套管摩擦阻力大等问题,为满足长距离救援通道构建需求,本研究提出采用分级跟管钻进成孔工艺方法,拟通过三级套管实现长度60 m救援通道构建目标[16],每当上一级钻进受阻或达到设计钻进目标后提出孔内螺旋钻杆,然后下入下一级钻具组合,在上级套管的支护下继续延伸钻进,直至达到最终钻进目标。如图1所示分别为一级、二级和三级跟管钻进成孔工艺方法原理,一级套管跟管钻进深度达到20 m或钻进受阻无法进尺的情况下,提出一级钻杆及一级刀盘,并从一级套管内下入二级跟管套管和刀盘继续进行二级跟管钻进,直至钻进深度到达40 m或二级跟管钻进受阻无法进尺,从二级套管内下入三级跟管套管和三级刀盘,由此实现60 m钻进深度目标。这种多级钻进工艺方法较常规单级钻进工艺具有地层适应性强、钻进深度大、可靠性高等优点。

1.2 复合跟管钻进工艺

大直径跟管钻进配套钻机具有同时驱动套管和螺旋钻杆旋转的双动力头机构,跟管钻进过程中,螺旋钻杆动力头带动螺旋钻杆顺时针旋转,套管动力头带动套管逆时针旋转,钻机同时向螺旋钻杆和套管施加推进力将组合钻具向孔内推进,而传统的跟管钻进工艺套管一直处于滑动钻进状态。套管与螺旋钻杆复合式回转的跟管钻进工艺方法具有以下技术优势[17]:(1)套管与螺旋钻杆反向旋转增大了两种钻具之间的相对转速,提高了螺旋钻杆排渣效率。(2)套管的旋转较纯滑动跟管钻进工艺可大幅度降低套管的轴向推进力,有效提高系统钻进能力。

2 大直径跟管配套钻具

2.1 大直径套管

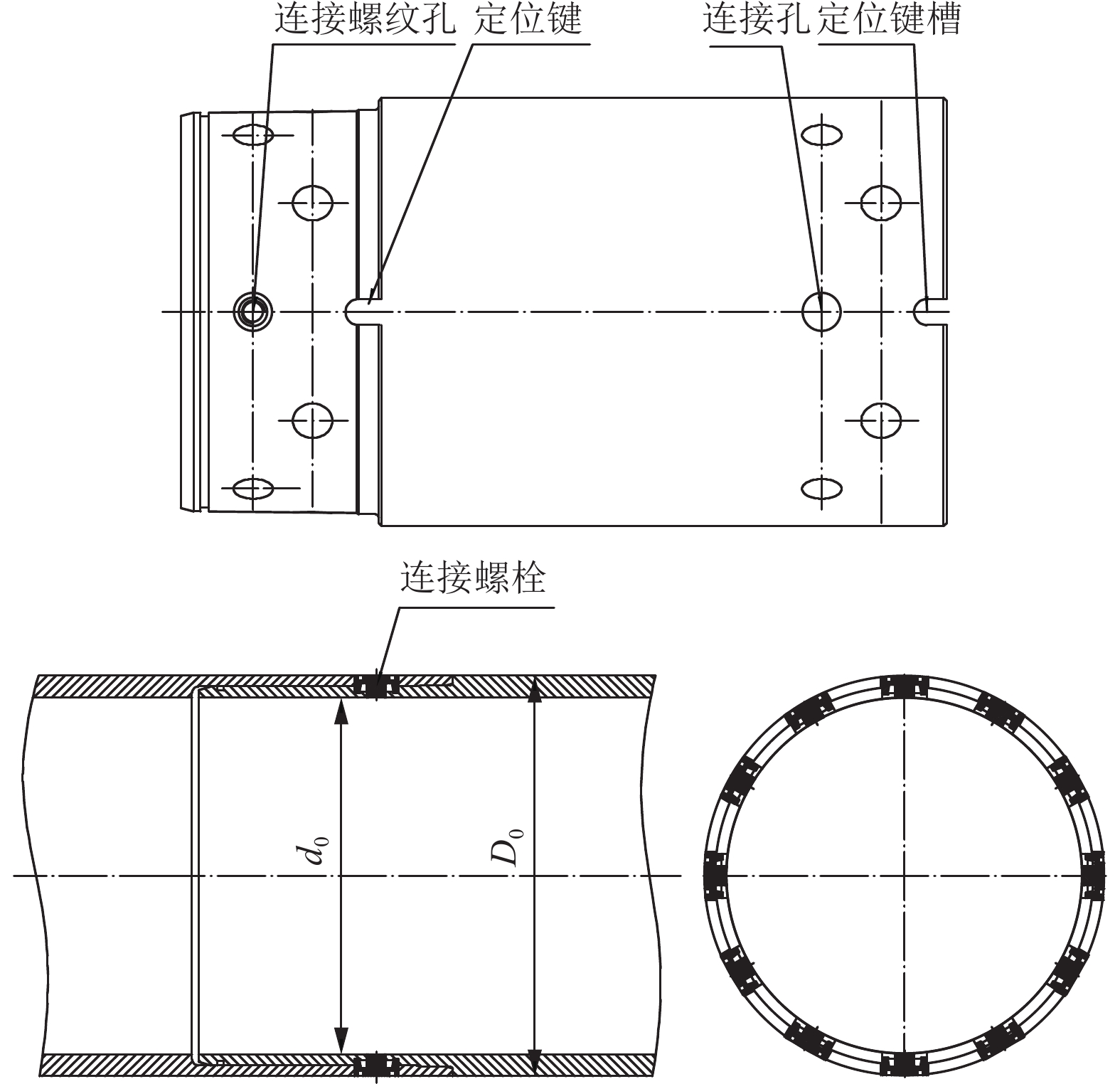

针对混杂坍塌体高效钻进工艺需求,设计了高强度大直径套管,套管采用高强度无缝合金钢管整体加工而成,套管连接后为全内平结构,有利于大直径螺旋钻杆快速搅粉排渣及救援仓顺利通过。设计了套管快速拆装结构,分别在套管连接部位周向均布设计了12个连接螺纹孔,公母接头部位设计了快速定位键与定位键槽,连接后使用连接螺栓进行固定,实现了套管快速连接和拆卸,并保证了套管连接后的内平结构,大直径套管及连接结构如图2所示。3种规格的大直径套管级配见表1。

表 1 大直径套管级配Table 1. Grading of large-diameter casings套管级配 D0/mm d0/mm 有效长度/mm 三级套管 650 570 1 000 二级套管 770 690 1 000 一级套管 890 810 1 000 2.2 大直径螺旋钻杆

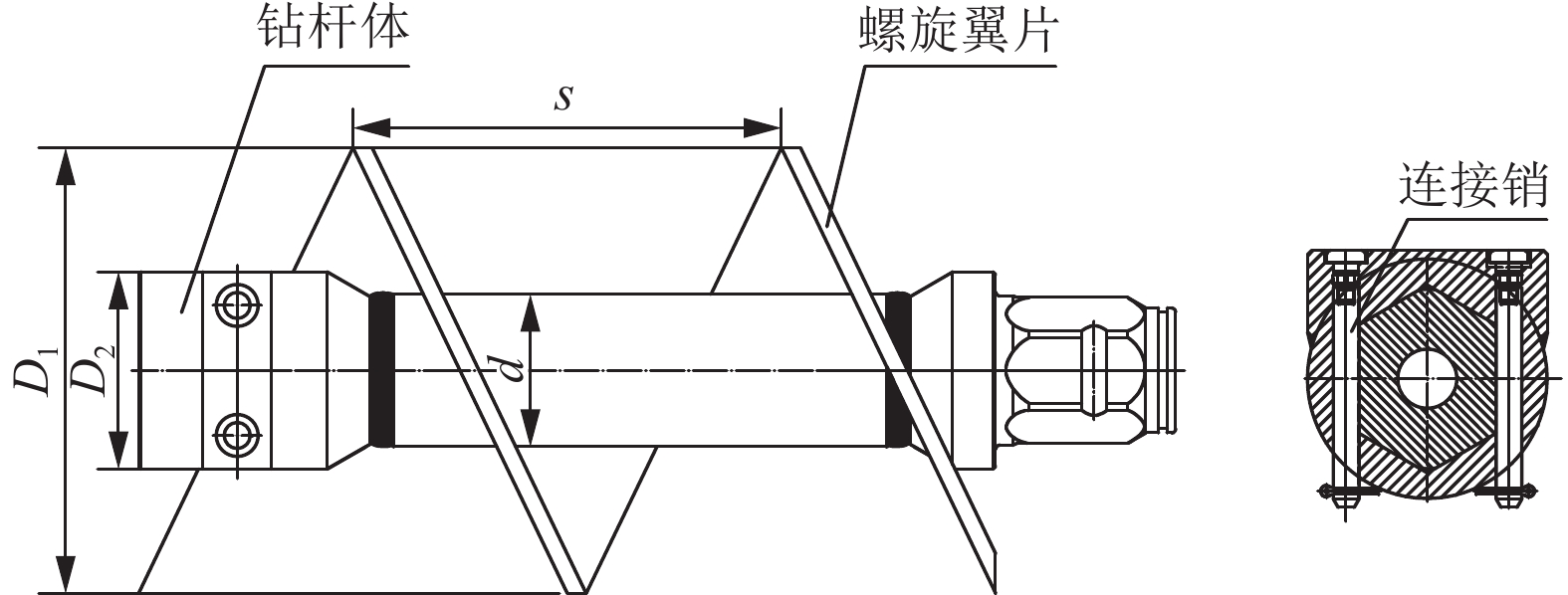

在坍塌破碎地层施工大直径救援钻孔过程中,螺旋钻杆主要起到扭矩传递、清除岩屑的作用,螺旋钻杆在套管内形成了一个“螺旋输送机”,钻渣沿螺旋叶片旋转排出孔外。根据大直径、大扭矩的要求设计了六棱柱插接接头结构,采用六边形配合面传递扭矩,设计了一对高强度连接销结构进行插接接头的连接固定,并承受提钻时的拉力,钻杆体外表面焊接高强度螺旋叶片,整体结构强度高,连接方便,接头设计为大通径结构,可以实现内部管道排布,插接式螺旋钻杆及连接结构如图3所示。3种规格大直径螺旋级配见表2。

表 2 大直径螺旋钻杆级配Table 2. Grading of large-diameter spiral drill rods钻杆级配 D1/mm D2/mm d/mm s/mm 有效长度/mm 三级钻杆 520 230 178 500 1 000 二级钻杆 640 230 178 500 1 000 一级钻杆 760 230 178 500 1 000 3 复合跟管钻进工艺力学模型

3.1 理论依据

根据动摩擦理论,套管和地层摩阻力等于作用于套管壁上覆地层压力与套管和地层间摩擦系数的乘积。由于混杂坍塌体与钢套管之间的摩擦系数需通过试验获取,且跟管钻进套管摩阻力的大小与地层的成分、结构和构造、摩擦运动相对速度等有关[18-20],因此摩擦系数影响因素较多且相对不固定。

为计算方便,结合水平大直径跟管钻进特点,结合GB 50268—2008《给水排水管道工程施工及验收规范》[21]中关于顶管和夯管钻进套管摩擦阻力的计算方法,套管与不同土质类型之间的单位摩阻见表3,则套管动摩擦阻力为:

表 3 套管外壁与土体间单位摩阻Table 3. Frictional resistance per unit area between the outer casing wall and soil mass土质类型 单位摩阻/kPa 备注 软弱土层 0 泡沫润滑 黏性土 3~4 泡沫润滑 粉土 4~7 泡沫润滑 砂土 7~10 泡沫润滑 砂土 12~25 砂卵石 18~30 砂砾石 15~20 漂石、块石 40~60 $$ {F}_{\mu }=\mathrm{\pi }Dl{f}_{1} $$ (1) 根据复合跟管钻进工艺原理,式(1)满足仅考虑套管摩擦阻力的工况,可作为套管动摩擦阻力计算依据。

3.2 条件假设

为方便分析,根据井下近水平复合钻进技术特点做出如下假设:

(1)忽略地层的强度、法向力对摩擦系数的影响。

(2)将套管简化为相同材质、等径连续圆管。

(3)钻孔轨迹沿水平延伸。

(4)沿钻孔轴向延伸方向上,坍塌体的力学特性相同。

3.3 运动与力学模型

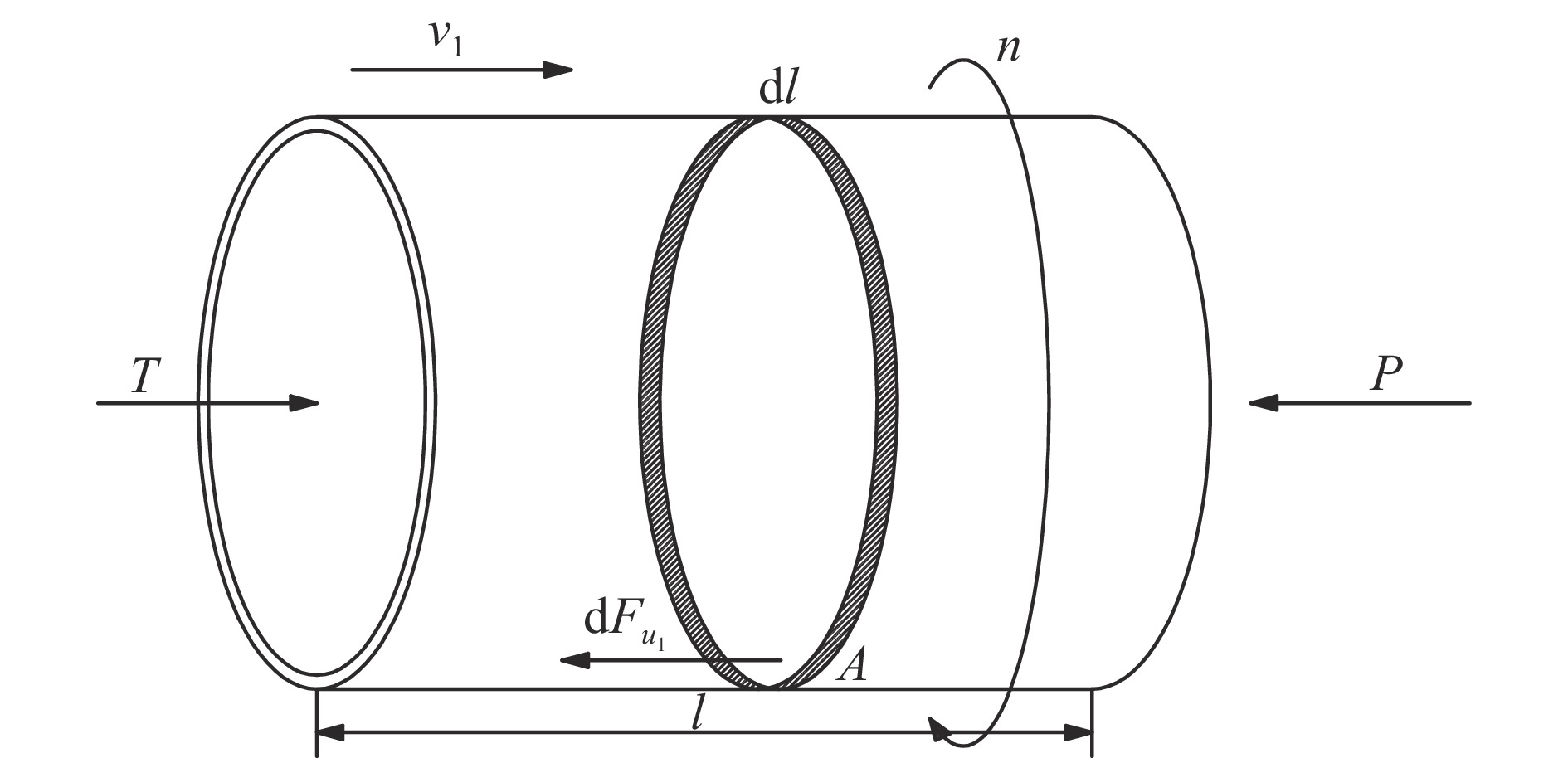

根据假设,在长度l钻具上取微单元dl为研究对象,复合跟管钻进过程中,dl上质点运动可以分解为以线速度v1沿套管轴线的轴向运动和以转速n绕套管轴线的切向运动(v2),套管外壁轴向微单元摩擦阻力为dFμ1;在松散地层挤压下,钻机输出转矩带动套管在旋转过程中,克服套管外壁周向受到地层摩擦,这种受力特征可等效为作用在套管外壁、沿套管截面圆外缘切向、以套管直径为力偶臂的一对力偶,微单元切向摩擦阻力为dFμ1。钻具轴向摩擦阻力模型如图4所示[22-23]。钻具在孔口钻机轴向推力T作用下克服孔底对钻头的阻力P以及钻具轴向摩擦Fμ1进行速度v1轴向运动,同时在钻机扭矩作用下克服套管圆向摩擦力矩M进行速度v2旋转运动。

根据上述力学模型,可知Fμ1、M计算公式为:

$$ {F}_{\mu 1}=\mathrm{sin}\left({\mathrm{arctan}}\frac{{v}_{1}}{{v}_{2}}\right)\cdot {F}_{\mu } $$ (2) $$ M=D/2\cdot \mathrm{cos}\left({\mathrm{arctan}}\frac{{v}_{1}}{{v}_{2}}\right)\cdot {F}_{\mu } $$ (3) Fμ1、M表达的意义是外径D、长度l的套管在复合跟管钻进工况下与孔壁之间相互摩擦作用而产生的轴向摩擦力和摩擦扭矩,套管长度l、轴向滑动速度v1和套管转速n是影响该两项指标的主控影响因素。下面将针对现有的3种规格套管,在不同孔深及钻进工艺参数匹配的条件下进行摩阻规律特性分析。

4 关键技术参数特征分析

4.1 一级ø890 mm套管摩阻特征分析

根据分级跟管钻进工艺技术原理,第一级套管外表面摩擦阻力仅考虑套管与地层间摩擦作用,二级和三级套管的表面摩擦阻力包括上一级套管护孔段钢管之间的摩擦阻力和未护孔段套管与地层之间的摩擦阻力;根据钻进需要,每一级套管需要在地层中延伸20 m,以此实现三级套管跟管钻进60 m目标;为方便计算和分析,忽略套管内钻屑对钢套管之间动摩擦系数影响,取钢管之间动摩擦系数为0.2。由此分别进行三级跟管钻进套管摩擦阻力数值模拟和规律分析。

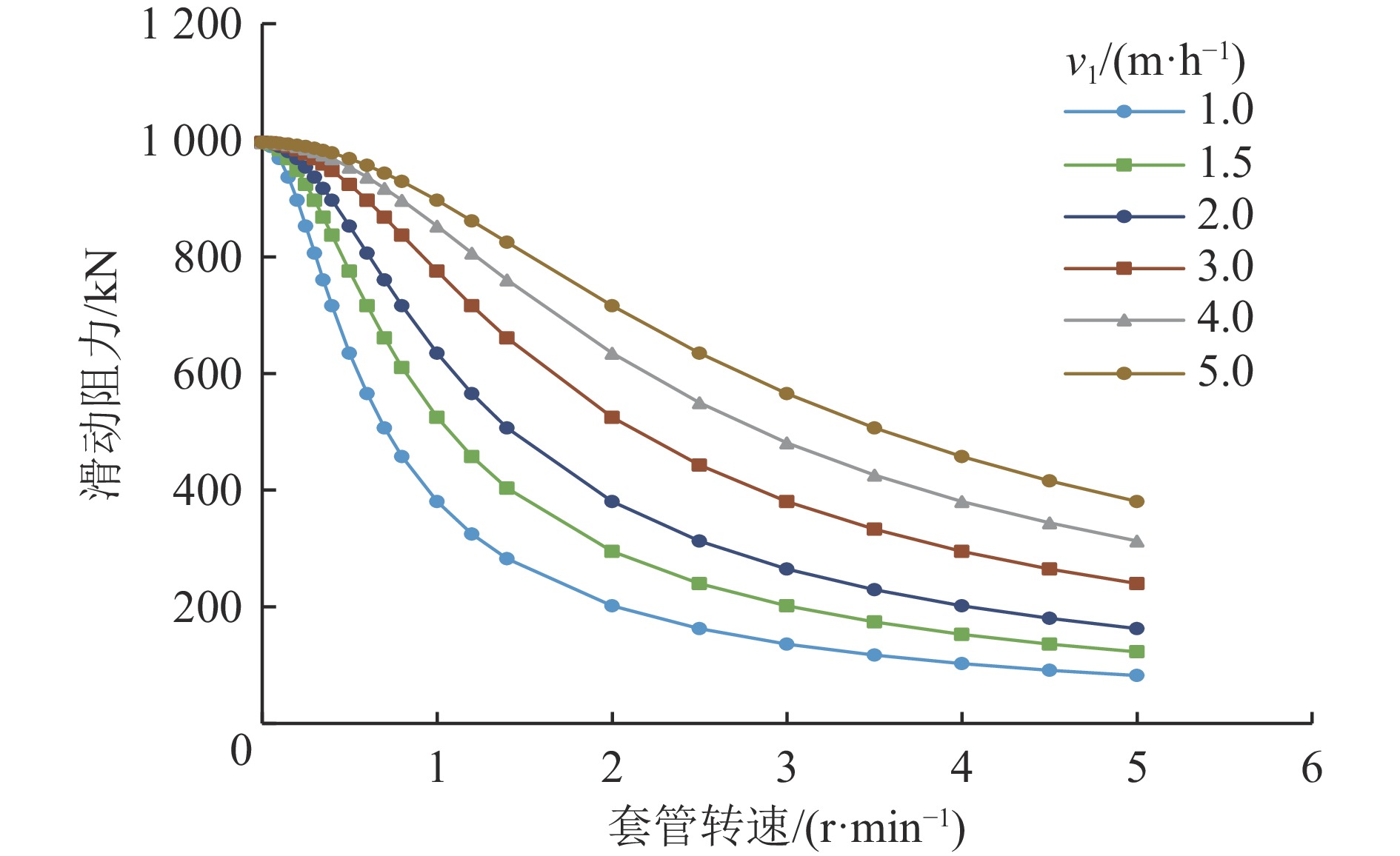

4.1.1 轴向摩擦阻力变化规律

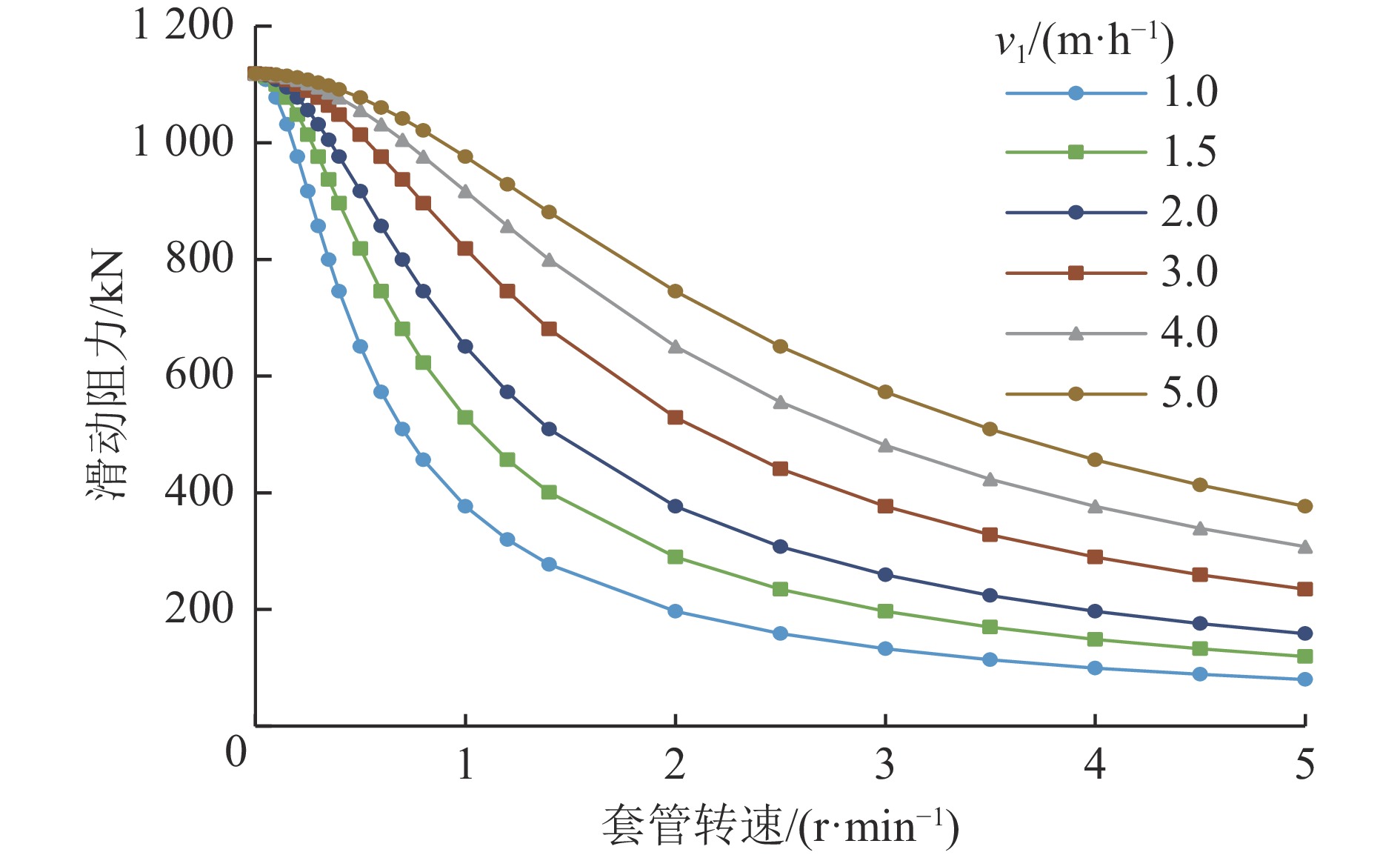

ø890 mm套管在不同机械钻速工况下套管轴向滑动阻力随套管复合转速变化如图5所示。20 m一级套管在不回转情况下,滑动阻力最大,达到1 118 kN;相同转速条件下,滑动钻进阻力随着机械钻速的增加呈增加趋势;套管复合回转对轴向摩擦阻力有着明显的影响,同一机械钻速条件下,随着套管复合转速增加,轴向滑动阻力呈减速下降趋势,且在转速0~2 r/min范围内,转速对滑动阻力影响较大,随着机械钻速增加,这种影响的敏感性逐渐降低。

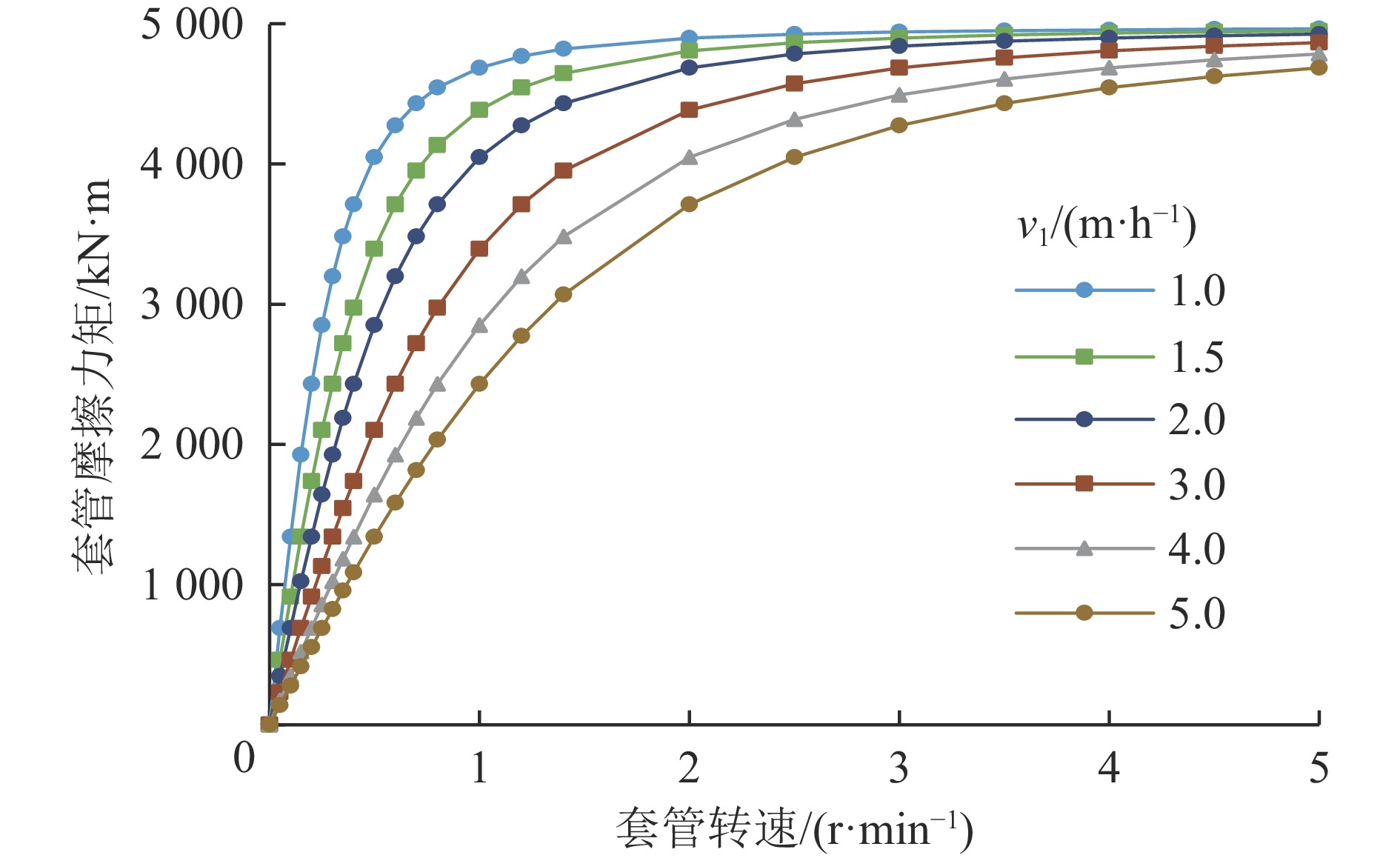

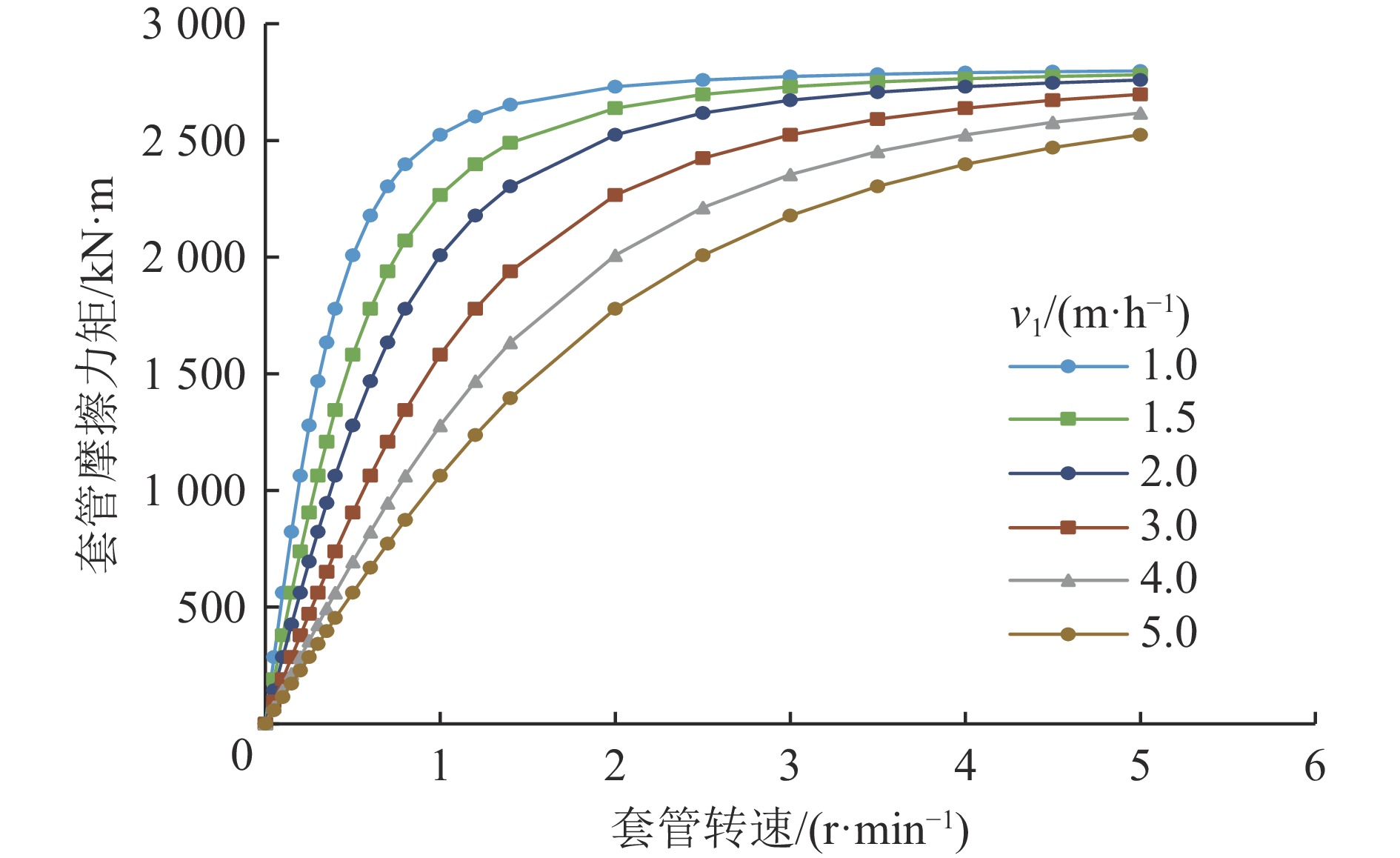

4.1.2 套管摩擦力矩变化规律

ø890 mm套管在不同机械钻速工况下套旋转摩擦力矩随套管转速变化如图6所示。相同转速条件下,摩擦扭矩随着机械钻速的增加呈下降趋势;延伸20 m一级套管复合回转工况下,套管摩擦力矩最大为4 946 kN·m;套管转速对摩擦力矩有着明显的影响,同一机械钻速条件下,随着转速增加,轴向滑动阻力呈减速上升趋势,总体上在转速0~1.5 r/min范围内,转速对摩擦力矩影响较大,且随着机械钻速增加,这种影响的敏感性有所降低。

4.2 二级ø770 mm套管摩阻特征分析

4.2.1 轴向摩擦阻力变化规律

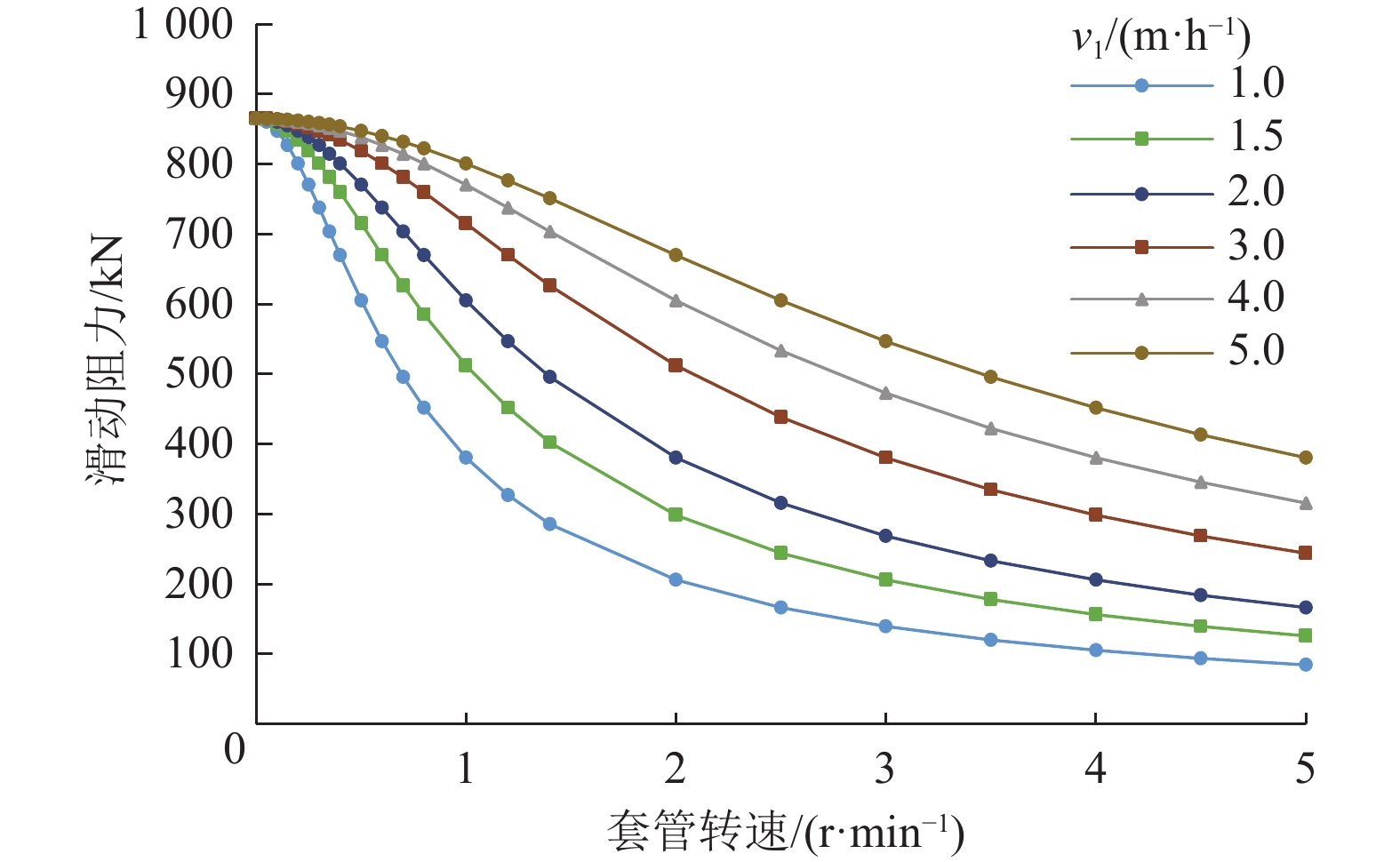

ø770 mm二级套管在不同机械钻速工况下套管轴向滑动阻力随套管复合转速变化如图7所示。40 m二级套管在不回转情况下,考虑其与ø890 mm套管内壁摩擦,滑动阻力最大达到996 kN;二级套管轴向摩擦阻力变化规律与一级套管相似,此处不再赘述。

4.2.2 套管摩擦力矩变化规律

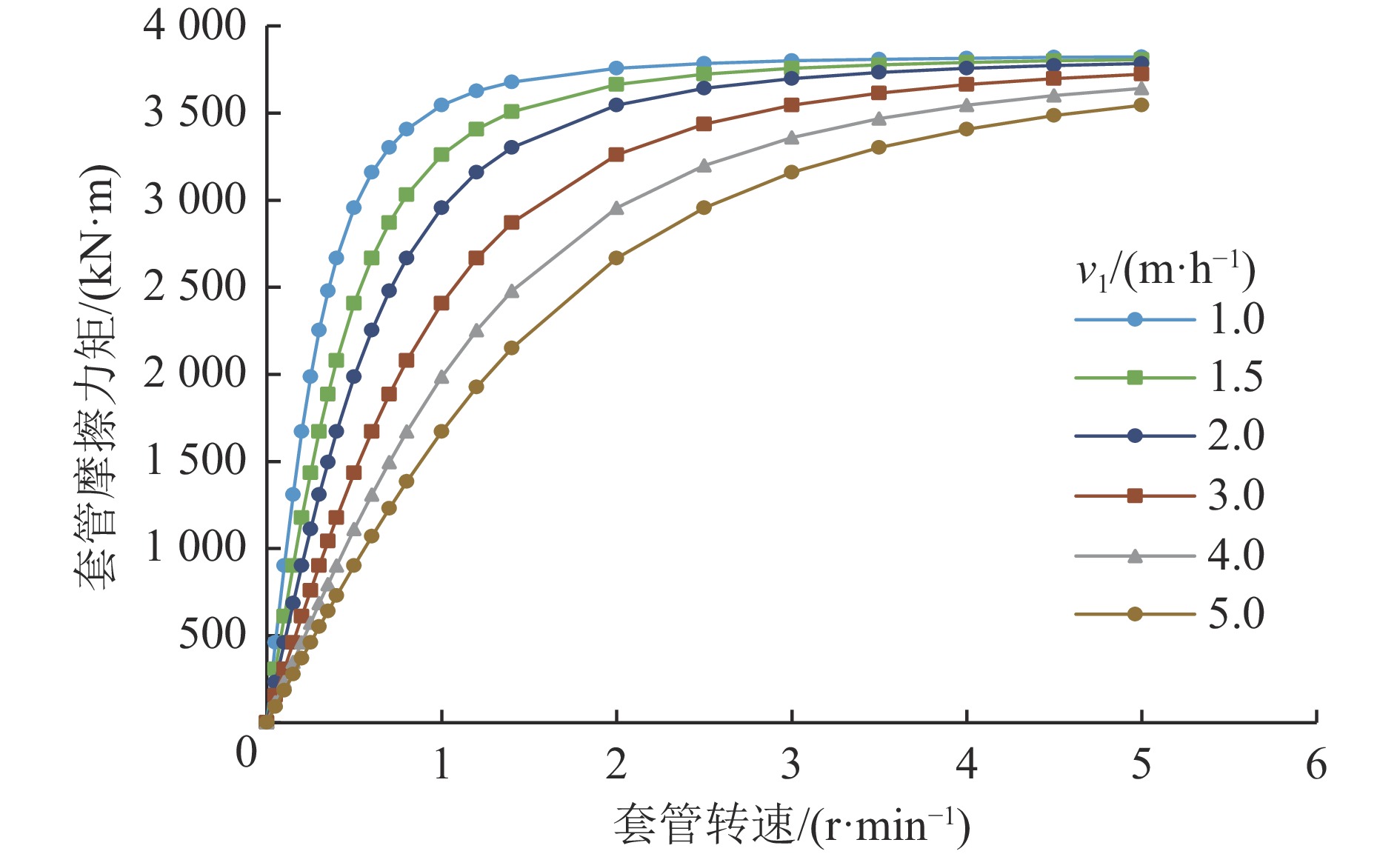

ø770 mm二级套管在不同机械钻速工况下套旋转摩擦力矩随套管转速变化如图8所示。40 m二级套管复合回转工况下,考虑其与ø890 mm套管内壁摩擦,套管摩擦力矩最大为3 823 kN·m;二级套管旋转摩擦力矩变化规律与一级套管相似,此处不再赘述。

4.3 三级ø650 mm套管摩阻特征分析

4.3.1 轴向摩擦阻力变化规律

ø650 mm三级套管在不同机械钻速工况下套管轴向滑动阻力随套管复合转速变化曲线如图9所示。60 m三级套管在不回转情况下,考虑其与ø770 mm二级套管内壁摩擦,滑动阻力最大达到865 kN;三级套管轴向摩擦阻力变化规律与一级套管相似,此处不再赘述。

4.3.2 套管摩擦力矩变化规律

ø650 mm三级套管在不同机械钻速工况下套旋转摩擦力矩随套管转速变化如图10所示。60 m三级套管复合回转工况下,考虑其与ø770 mm二级套管内壁摩擦,套管摩擦力矩最大为2 798 kN·m;三级套管旋转摩擦力矩变化规律与一级套管相似,此处不再赘述。

4.4 单级ø650 mm套管钻进摩阻特征分析

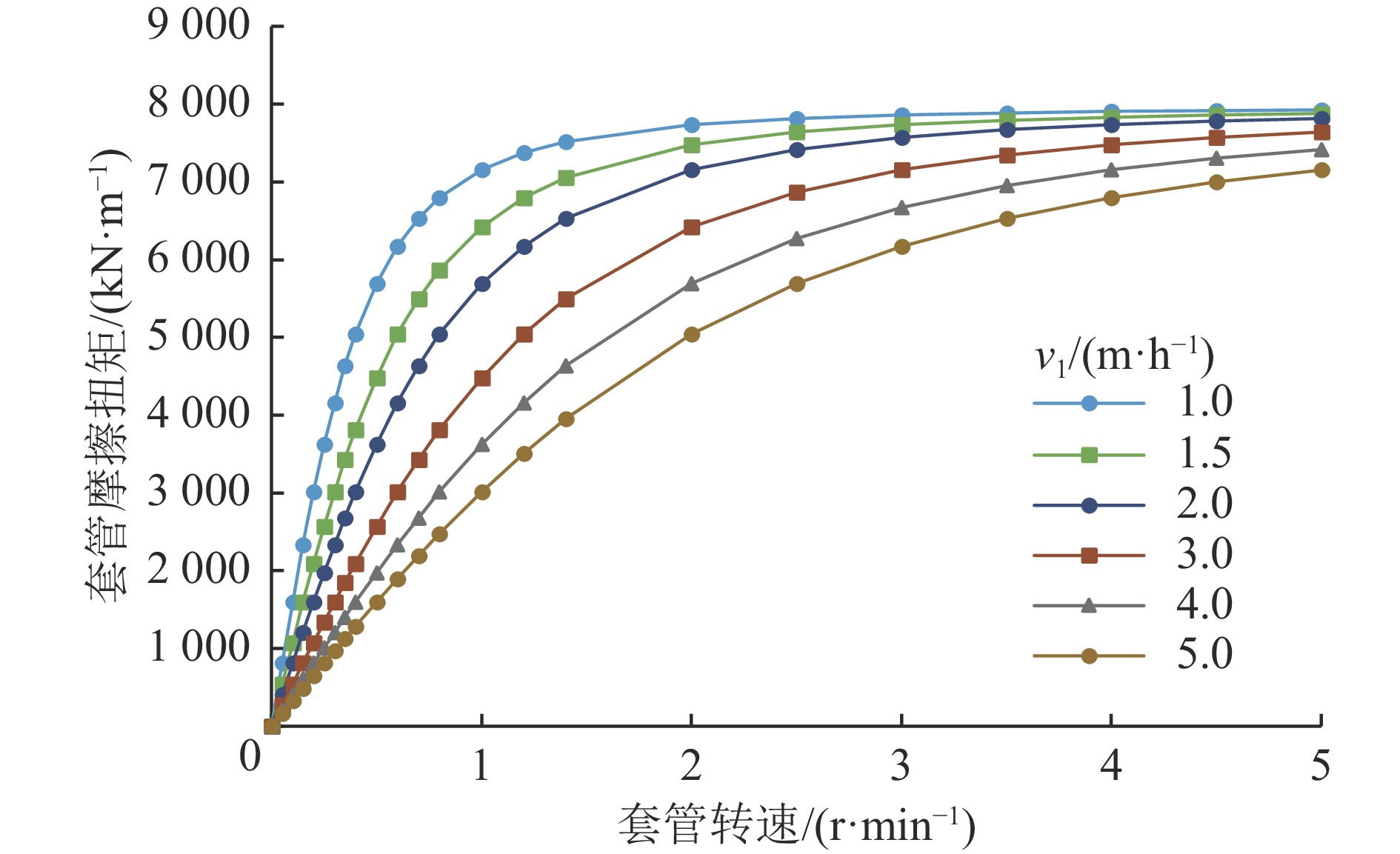

为与三级套管跟管钻进摩阻进行对比分析,同时进行了ø650 mm单级套管钻进60 m深度工况下的摩阻计算,ø650 mm单级套管在不同机械钻速工况下滑动钻进阻力随套管复合转速变化如图11所示。60 m单级套管在不回转情况下,滑动阻力最大达2 450 kN,单级60 m套管轴向摩擦阻力变化规律与一级20 m套管类似,此处不再赘述。

ø650 mm单级套管在不同机械钻速工况下旋转摩擦力矩随套管转速变化情况如图12所示。60 m单级复合回转工况下,套管摩擦力矩最大为7 926 kN·m。

综合图5、图7、图9及图11,三级跟管钻进所需最大推进力为一级ø890 mm套管20 m钻进时的1 118 kN,远小于单级套管60 m钻进所需的2 450 kN,降低幅度达54%;综合图6、图8、图10及图12,三级跟管钻进所需最大扭矩为一级ø890 mm套管钻进20 m时的4 927 kN·m,同样远小于单级套管60 m钻进所需的7 926 kN·m,降低幅度达38%。因此,针对矿山大直径救援钻孔施工60 m钻进目标,三级套管跟管钻进工艺相比单级套管回转钻进对钻机设备的能力要求明显降低,有利于解决钻机尺寸限制与能力输出之间的矛盾。三级跟管钻进对于钻机设备的能力要求为:额定推进力≥2 000 kN,在满足三级跟管钻进最大推进力1 118 kN情况下,具备80%的能力储备应对异常工况需要;额定转矩≥5 000 kN·m,满足一级跟管钻进最优钻进工况需求,覆盖二级、三级跟管钻进所有工况,可有效降低滑动钻进阻力,提高钻进效率。

综合图5、图7、图9可知,轴向摩擦阻力随套管转速增加在0~2 r/min范围内呈急速下降趋势,在2~5 r/min范围内呈缓慢下降趋势;综合图6、图8、图10可知,旋转摩擦力矩随套管转速增加在0~1.5 r/min范围内呈急速上升趋势,在1.5~5 r/min范围内呈缓慢上升趋势。根据跟管钻进工艺的特点,本项目采用了中心钻头超切跟管钻进方案,套管只是跟随超切钻头向前推进,套管旋转目的只是为了减阻,以ø890 mm套管为例,在正常钻进工况下,套管转速1 r/min就可以较纯滑动工况下降低滑动阻力13%~42%,因此,三级跟管钻进在最大扭矩条件下套管最高转速应≥1 r/min,保证套管推进实现较好的减阻效果,又不对钻机回转产生过大的负荷。

由图5—图12可知,这三级套管的轴向摩擦阻力和旋转摩擦力矩具有相似的变化规律,尽管二级、三级套管考虑了本级套管与上级套管之间的摩擦力,但最大摩擦力也分别为48 kN和29 kN,分别占对应最大摩擦力的5.9%和3.0%,对套管摩擦阻力参数整体变化规律影响不大。

5 结 论

(1) 大直径复合跟管钻进中,套管机械钻速和转速是影响套管轴向摩擦阻力和旋转摩擦力矩的主要控制因素。

(2) 根据跟管钻进套管摩阻规律分析,套管转速0~2 r/min复合跟管钻进时,少量的转速增加,便会引起轴向摩擦阻力显著降低;转速0~1.5 r/min范围内,少量的转速增加,便会引起旋转摩擦力矩快速增加。

(3) 基于跟管钻进套管摩阻规律分析,大直径多级跟管钻进工艺参数要求推进力≥2 000 kN,额定转矩≥5 000 kN·m。另外钻进过程中最大扭矩条件下套管最高转速≥1 r/min,保证套管回转实现较好的减阻效果。

(4) 建立了大直径套管复合跟管钻进运动和力学计算模型,结合大直径分级跟管钻进工艺,对套管摩阻规律进行深入分析,对配套救援钻机跟管机构核心参数提出了具体要求,研究结果对于救援钻机开发、钻进技术参数制定具有参考和借鉴意义。

符号注释:

f1为套管外壁单位面积的平均阻力,kN/m2,可按表3中的参数取值;Fμ为套管外壁周围摩擦阻力,kN;M为长度l套管克服摩擦阻力旋转所需要的转矩,N·m;v1为套管滑动速度,m/s;v2为套管旋转引起的质点A与孔壁之间切向相对速度,m/s。

-

表 1 大直径套管级配

Table 1 Grading of large-diameter casings

套管级配 D0/mm d0/mm 有效长度/mm 三级套管 650 570 1 000 二级套管 770 690 1 000 一级套管 890 810 1 000 表 2 大直径螺旋钻杆级配

Table 2 Grading of large-diameter spiral drill rods

钻杆级配 D1/mm D2/mm d/mm s/mm 有效长度/mm 三级钻杆 520 230 178 500 1 000 二级钻杆 640 230 178 500 1 000 一级钻杆 760 230 178 500 1 000 表 3 套管外壁与土体间单位摩阻

Table 3 Frictional resistance per unit area between the outer casing wall and soil mass

土质类型 单位摩阻/kPa 备注 软弱土层 0 泡沫润滑 黏性土 3~4 泡沫润滑 粉土 4~7 泡沫润滑 砂土 7~10 泡沫润滑 砂土 12~25 砂卵石 18~30 砂砾石 15~20 漂石、块石 40~60 -

[1] 田四明,赵勇,石少帅,等. 中国铁路隧道建设期典型灾害防控方法现状、问题与对策[J]. 隧道与地下工程灾害防治,2019,1(2):24−48. TIAN Siming,ZHAO Yong,SHI Shaoshuai,et al. The status,problems and countermeasures of typical disaster prevention and control methods during the construction period of Chinese railway tunnels[J]. Hazard Control in Tunnelling and Underground Engineering,2019,1(2):24−48.

[2] 陈洁金,周峰,阳军生,等. 山岭隧道塌方风险模糊层次分析[J]. 岩土力学,2009,30(8):2365−2370. CHEN Jiejin,ZHOU Feng,YANG Junsheng,et al. Fuzzy analytic hierarchy process for risk evaluation of collapse during construction of mountain tunnel[J]. Rock and Soil Mechanics,2009,30(8):2365−2370.

[3] 解学才,宫伟东,林辰,等. 我国煤矿应急救援现状分析研究[J]. 煤矿安全,2017,48(11):229−232. XIE Xuecai,GONG Weidong,LIN Chen,et al. Analysis study on present situation of emergency rescue in China’s coal mines[J]. Safety in Coal Mines,2017,48(11):229−232.

[4] 李运强. 美国矿山应急救援体系特点及启示[J]. 中国安全生产科学技术,2013,9(8):183−187. LI Yunqiang. Characteristics and enlightenment of U. S. mine emergency rescue system[J]. Journal of Safety Science and Technology,2013,9(8):183−187.

[5] 梅国栋,刘璐,文虎. 关于我国矿山应急救援体系的探讨[J]. 矿业安全与环保,2006,33(2):79–81 [6] 田宏亮,邹祖杰,郝世俊,等. 矿山灾害生命保障救援通道快速安全构建关键技术与装备[J]. 煤田地质与勘探,2022,50(11):1−13. TIAN Hongliang,ZOU Zujie,HAO Shijun,et al. Key technologies and equipment of quickly and safely building life support and rescue channel in mine disaster[J]. Coal Geology & Exploration,2022,50(11):1−13.

[7] 王雷,朱玉芹,张维娜,等. 煤矿大直径救援钻孔顶管钻进装备关键技术研究[J]. 煤田地质与勘探,2022,50(11):58−66. WANG Lei,ZHU Yuqin,ZHANG Weina,et al. Research on key technology of pipe jacking drilling equipment for large–diameter rescue borehole of coal mine[J]. Coal Geology & Exploration,2022,50(11):58−66.

[8] 祁海莹,唐述明. 国内外矿山救援装备现状及发展趋势探讨[J]. 矿业安全与环保,2011,38(4):89–92 [9] 胡科敏. 隧道坍塌应急处置和未来科学救援发展趋势[J]. 路基工程,2023(1):43−48. HU Kemin. Emergency rescue for tunnel collapse and future trends of scientific rescue[J]. Subgrade Engineering,2023(1):43−48.

[10] 袁川贵. 隧道关门塌方自进式救援通道成套装备及技术研究[J]. 铁道建筑技术,2023(3):24−27. YUAN Chuangui. Research on complete sets of equipment and technology for tunnel closure collapsed self–propelled rescue channel[J]. Railway Construction Technology,2023(3):24−27.

[11] 田宏亮,张阳,郝世俊,等. 矿山灾害应急救援通道快速安全构建技术与装备[J]. 煤炭科学技术,2019,47(5):29−33. TIAN Hongliang,ZHANG Yang,HAO Shijun,et al. Technology and equipment for rapid safety construction of emergency rescue channel after mine disaster[J]. Coal Science and Technology,2019,47(5):29−33.

[12] 王志坚. 矿山钻孔救援技术的研究与务实思考[J]. 中国安全生产科学技术,2011,7(1):5−9. WANG Zhijian. Considering and researching of drilling technology in mine rescue[J]. Journal of Safety Science and Technology,2011,7(1):5−9.

[13] 赵普生,胡俊粉. 井下被困人员救援技术及装备现状分析[J]. 煤炭科学技术,2009,37(8):38−41. ZHAO Pusheng,HU Junfen. Status analysis on rescue technology and equipment for personnel in difficult in underground mine[J]. Coal Science and Technology,2009,37(8):38−41.

[14] 王振平,刘媛媛,马砺,等. 我国矿山应急救援体系研究探讨[J]. 煤炭技术,2015,34(1):343−346. WANG Zhenping,LIU Yuanyuan,MA Li,et al. Discussion on Chinese mine emergency rescue system[J]. Coal Technology,2015,34(1):343−346.

[15] 石国领,穆树元,李影平. 隧道抢险救援大口径水平钻机应用研究[J]. 路基工程,2021(6):179−182. SHI Guoling,MU Shuyuan,LI Yingping. Research on application of large caliber horizontal drilling rig in tunnel rescue[J]. Subgrade Engineering,2021(6):179−182.

[16] 黄小军,贺修安,陈晨. 多级跟管钻进工艺在苏哇龙水电站贡扎滑坡体工程勘察中的应用[J]. 水利水电技术,2009,40(3):47−49. HUANG Xiaojun,HE Xiuan,CHEN Chen. Application of multi–casting drilling to engineering investigation of Gongzha landslides for Suwalong hydropower station[J]. Water Resources and Hydropower Engineering,2009,40(3):47−49.

[17] 刘送永,徐保龙,秦立学,等. 煤矿巷道掘进长距离快速超前钻探工艺策略及配套机具研究[J]. 煤炭科学技术,2023,51(增刊2):229−239. LIU Songyong,XU Baolong,QIN Lixue,et al. Study on long–distance fast advance drilling technology strategy and supporting equipment in coal mine roadway tunneling[J]. Coal Science and Technology,2023,51(Sup.2):229−239.

[18] 邹峰. 深层搅拌桩砂土层钻进过程的受力分析[J]. 中国水能及电气化,2024(6):41−46. ZOU Feng. Force analysis during deep mixing pile drilling in sandy soil layers[J]. China Water Power & Electrification,2024(6):41−46.

[19] 潘德元,方国庆,王杰,等. 基于能量法的跟管钻进最大深度计算及应用[J]. 隧道建设(中英文),2022,42(10):1766−1771. PAN Deyuan,FANG Guoqing,WANG Jie,et al. Calculation and application of maximum depth of drilling with simultaneous casing based on energy method[J]. Tunnel Construction,2022,42(10):1766−1771.

[20] 郑东,刘卫华,黄达,等. 孤石对大口径水平钻机钻进性能影响研究[J]. 铁道工程学报,2021,38(9):48−53. ZHENG Dong,LIU Weihua,HUANG Da,et al. Research on the influence of boulder on the drilling performance of large diameter horizontal drilling machine[J]. Journal of Railway Engineering Society,2021,38(9):48−53.

[21] 中华人民共和国住房和城乡建设部,中华人民共和国国家质量监督检验检疫总局. 给水排水管道工程施工及验收规范:GB 50268—2008[S]. 北京:中国标准出版社,2008. [22] 张鹏,马保松,曾聪,等. 基于管土接触特性的顶进力计算模型分析[J]. 岩土工程学报,2017,39(2):244−249. ZHANG Peng,MA Baosong,ZENG Cong,et al. Numerical model for jacking force based on pipe–soil contact characteristics[J]. Chinese Journal of Geotechnical Engineering,2017,39(2):244−249.

[23] 张鹏,谈力昕,马保松. 考虑泥浆触变性和管土接触特性的顶管摩阻力公式[J]. 岩土工程学报,2017,39(11):2043−2049. DOI: 10.11779/CJGE201711012 ZHANG Peng,TAN Lixin,MA Baosong. Formulae for frictional resistance considering mud thixotropy and pipe–soil contact characteristics[J]. Chinese Journal of Geotechnical Engineering,2017,39(11):2043−2049. DOI: 10.11779/CJGE201711012

下载:

下载: