Analyzing in-situ stress response characteristics of coals based on optimized measurement-while-drilling parameters

-

摘要:背景

井下煤体应力空间分布状况是影响矿井安全生产和采掘工艺优化的重要因素之一,实现煤体应力定量且超前的原位预测,对于精准调控井下应力场、划分冲击危险区域意义重大。

方法利用自主研发的随钻监测系统,开展不同钻进工况条件下的煤岩钻孔室内试验,探究不同应力条件下钻进工况对钻进参数(扭矩、钻进位移)的作用规律,进而提出基于钻进参数的煤体应力测定方法,并开展了井下原位工程应用实践。

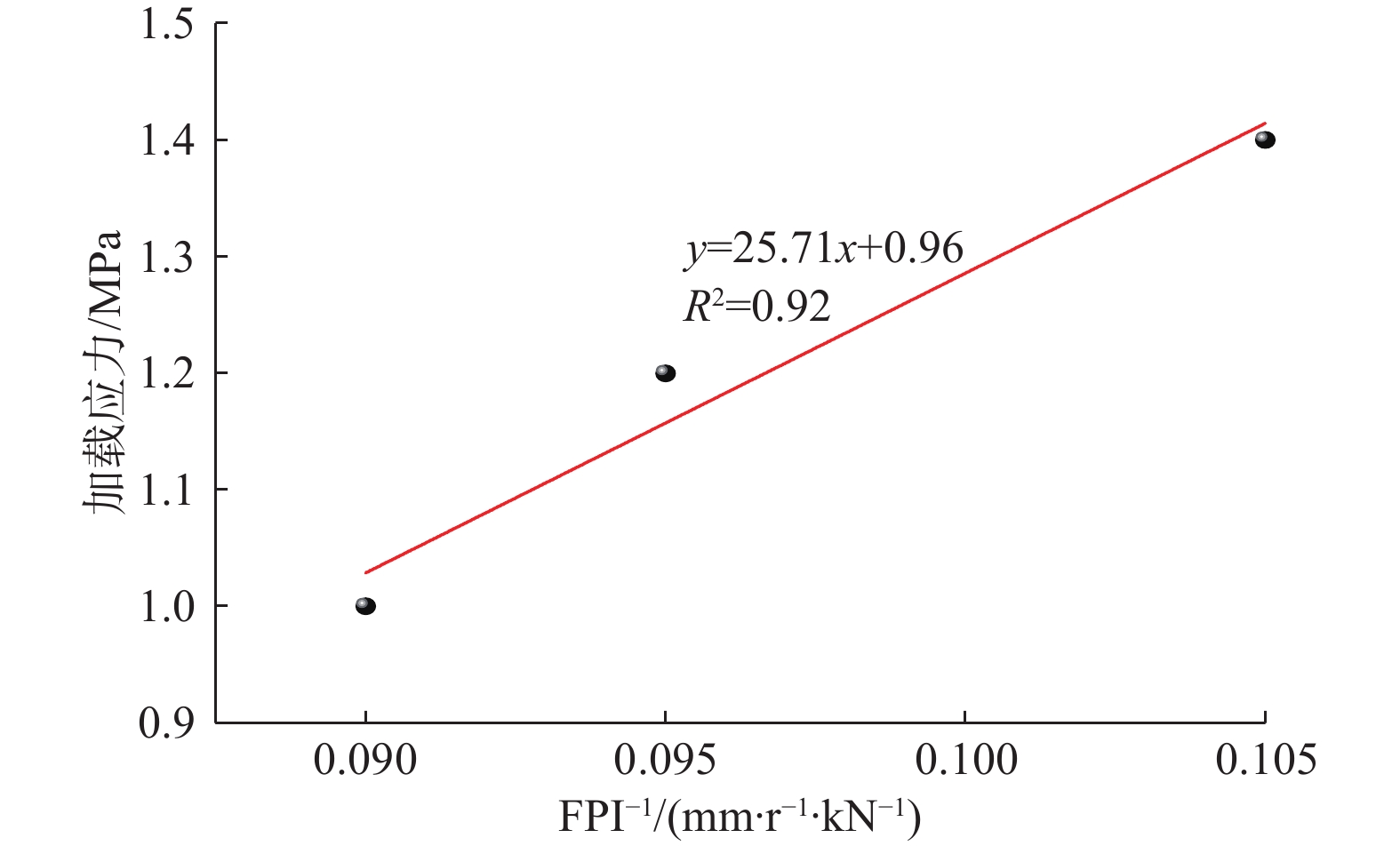

结果和结论结果表明:(1)在钻进过程中,随钻监测系统可在干扰钻进工艺下实时监测钻进参数。钻进过程中钻进速度与钻压呈负相关关系,与扭矩呈正相关关系。(2)构建的钻进指标与煤体应力大小的函数关系拟合效果良好,拟合度达R2=0.92。(3)井下原位工程验证发现,基于钻进参数煤体应力预测值和煤体应力实际值平均差异率小于10%,具有较好的一致性。该研究验证了基于钻进参数测定煤体应力的可靠性,也为实现煤体应力原位数字钻探技术提供了科学参考。

Abstract:BackgroundThe spatial distribution of stress in coals in underground coal mines is a significant factor influencing the safe production of mines and the optimization of mining processes. The quantitative, advanced prediction of in-situ stress in coals is significant for the precise regulation of the underground stress field and the classification of areas with rock burst risks.

MethodsUsing the self-developed monitoring-while-drilling system, this study conducted indoor coal drilling experiments under different drilling conditions and explored the laws of effects of drilling conditions on drilling parameters (e.g., torque and drilling displacement) under varying stresses. Furthermore, this study developed a method for determining coal stress based on drilling parameters and verified this method through the in-situ engineering application in an underground coal mine.

Results and ConclusionsThe results indicate that the monitoring-while-drilling system could monitor the drilling parameters in real time in the presence of disturbance to the drilling process. In the drilling process, the drilling rate negatively correlated with the weight on bit (WOB) but positively correlated with the torque. The functional relationship between the drilling indices and the stress in coals exhibited a high goodness of fit (R2 = 0.92). The in-situ engineering application revealed that the differences between the stress in coals predicted based on drilling parameters and the actual stress were less than 10%, suggesting relatively high consistency. This study demonstrates that it is reliable to determine the stress in coals based on drilling parameters and also provides a scientific reference for the development of in-situ digital drilling technology for determining stress in coals.

-

我国煤炭资源开采深度逐年增加,与浅部开采相比,深部开采往往面临煤体高应力等问题[1-2]。矿井建设过程中,煤体应力在保障巷道稳定性、采煤工艺优化等方面影响显著,煤体应力测试通常有常规岩石力学试验和原位测试两种方法,前者具有试验条件可控,试验结果再现性强等优点,但钻孔取心后原有赋存状态发生变化,无法真实反映煤体所处应力环境,且煤岩破碎时,难以获取完整岩心。原位应力测试以其快速、准确、测试位置灵活等特点,可有效反映煤体所承受的应力状态,避免取样过程中应力释放的影响,所得试验数据更贴近实际[3-4]。因此,实现煤体应力快速且高效原位测定,为矿井安全生产提供有力保障,并对灾害预防起到积极推动与促进作用。

现场实测是获取煤体应力数据较为可靠的途径,国内矿井通常采用的测量方法有水压致裂法和空心包体应力法[5]。近年来,我国水压致裂法测试深度不断突破,朱明德等[6]通过水压致裂法对深部竖井进行地应力测量,通过仿真模拟方法反演了整个矿区的地应力场。吴基文等[7]通过现场钻孔实测,获得了勘查区的地应力状态及其分布规律,为矿井规划及煤炭开采提供依据。肖同强[8]、王炯[9]等采用应力解除法对深部矿区进行测量,测试结果对地应力分布关系与巷道稳定性具有重要意义。上述地应力测量方法均需施工一定深度要求的测试钻孔,钻孔结束后与测量工作开始前存在时间差,在此时间差里,钻孔受煤体应力影响可能会发生变形甚至塌孔,导致完整测点被破坏,难以保证测试结果准确性。

随钻测量技术近些年在隧道工程和岩土工程等领域均有应用,被认为是工程岩体定量识别的原位测试新方法[10-12]。钻孔过程中蕴藏着大量信息,钻具响应信息与岩土力学性质密切相关,岳中琦[13]经过长期对大量钻孔数据研究分析,成功研制了适用于边坡等岩土工程的随钻监测系统。谭卓英等[14]在此基础上研发了地层地质界面识别系统,为岩土工程勘测提供了新途径。李宁等[15]通过室内钻进试验数据证明了钻进参数与岩石力学参数有较强的响应关系,后续研究学者进一步推导了二者之间的关系响应模型,并成功运用于实际工程中。钻进过程中破碎岩石损耗的能量可以很好反映岩石岩性,王琦等[16]在大量室内试验的基础上,研发了现场SDT系统,并建立了钻机参数与岩石力学指标之间的定量关系。曹瑞琅等[17]提出的钻进过程指数(DPI)与岩土工程中常用指标RQD相比减少了繁杂工序以及人为主观因素的影响,实现了岩体完整性监测的信息化。Xue Xinran等[18]提出了基于岩石可钻性指数的随钻测量方法,可以快速有效地获取钻进参数,很好地探测了掘进过程中的地质情况。孙鑫等[19]采用自主搭建的实验平台研究,对砂浆试件进行钻进试验,基于随钻参数建立了MLR-RBF模型,并将其应用到岩石强度预测中。大量钻孔工程表明,钻机数据与地层岩体参数间具有良好的映射关系[20-21],上述学者基于随钻测量技术分别开展了岩体完整性监测、岩石强度预测及地层识别等方面的研究,在煤体应力随钻感知等方面的应用还未广泛开展,钻进参数与煤体应力之间规律仍需继续探索。

煤炭资源开采处于持续发展和动态变化的环境过程中,往往通过取心孔、探放水孔、顶板预裂孔等诸多类型服务型钻孔了解地质情况,受限于分析手段和监测技术,钻进参数与煤体应力之间缺少联系纽带,前述研究成果为基于钻进参数的工程应用提供了重要参考。为此,面向煤矿井下钻探领域,笔者自主研发了室内随钻监测系统,通过对钻孔全过程的钻进参数进行分析,得到煤体应力与钻进参数之间的响应规律,建立了基于钻进参数的煤体应力测定模型,并通过原位试验予以验证。

1 试验平台搭建

1.1 室内随钻监测系统

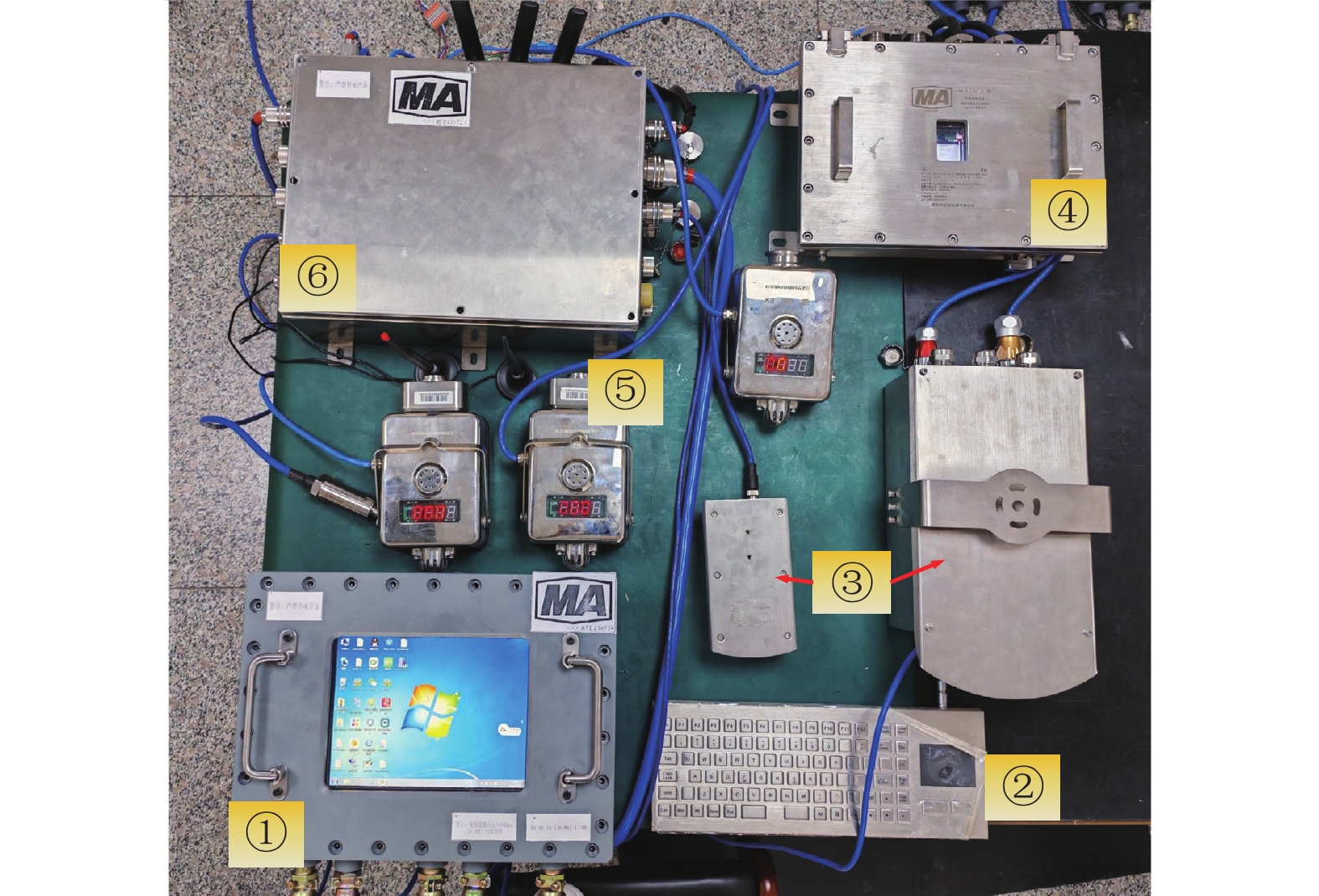

室内钻进试验利用室内随钻监测系统开展,如图1所示,该平台可对原岩或类岩体进行钻进试验,采集数据较为全面,系统主体由3大部分组成,分别是煤岩应力加载系统、钻进系统及数据采集系统。

1)煤岩应力加载系统

煤岩应力模拟加载系统由整体式框架、三轴加载系统、试样背板组件、回字形浮动压板、伺服液压系统及计算机软件系统等组成,三向加载系统可提供最大20 MPa的荷载,压力传感器测量范围0~20 MPa,位移传感器量程0~200 mm,对应试样规格为250~270 mm的立方体块,可以高度还原岩体所处的真实的应力环境,具有梯度加载、长时保载等特点。

2)钻进系统

钻进装置由ZYJ-420/190架柱式液压回转钻机、操纵台和油泵3大部分组成,钻机通过控制台进行集中操作,液压马达通过变速箱回转装置的输出轴带动钻杆、钻头旋转进而实现切削破岩,其主要参数指标见表1。

表 1 钻机相关参数指标Table 1. Parameters of the drilling rig主要参数 参数指标 额定压力/MPa 14 额定扭矩/(N·m) 420 推进行程/mm 1 100 岩石坚固性系数f ≤7 钻孔直径/mm 53 额定转速/(r·min−1) 190 3)数据采集系统

数据采集系统包括激光测距传感器、扩散硅压力传感器、转速转矩传感器及数据采集仪,各传感器实时采集钻进参数,结束后通过存储装置将数据导出。

1.2 矿用钻孔随钻采集系统

矿用钻孔随钻采集系统由KJD127矿用隔爆兼本安型计算机、FHJ5矿用本安型键盘、KXT12(5G)矿用本安型数据采集终端、摄像头及甲烷传感器等组成,如图2所示,该平台主要工作原理为:矿用本安型数据采集终端与多路传感器通过不同类型的接口连接,终端将采集到的视频信号与传感器信号通过千兆网口传输给计算机,计算机对采集到的数据进行处理、存储、及上传。

2 室内煤体钻进试验

2.1 试验材料

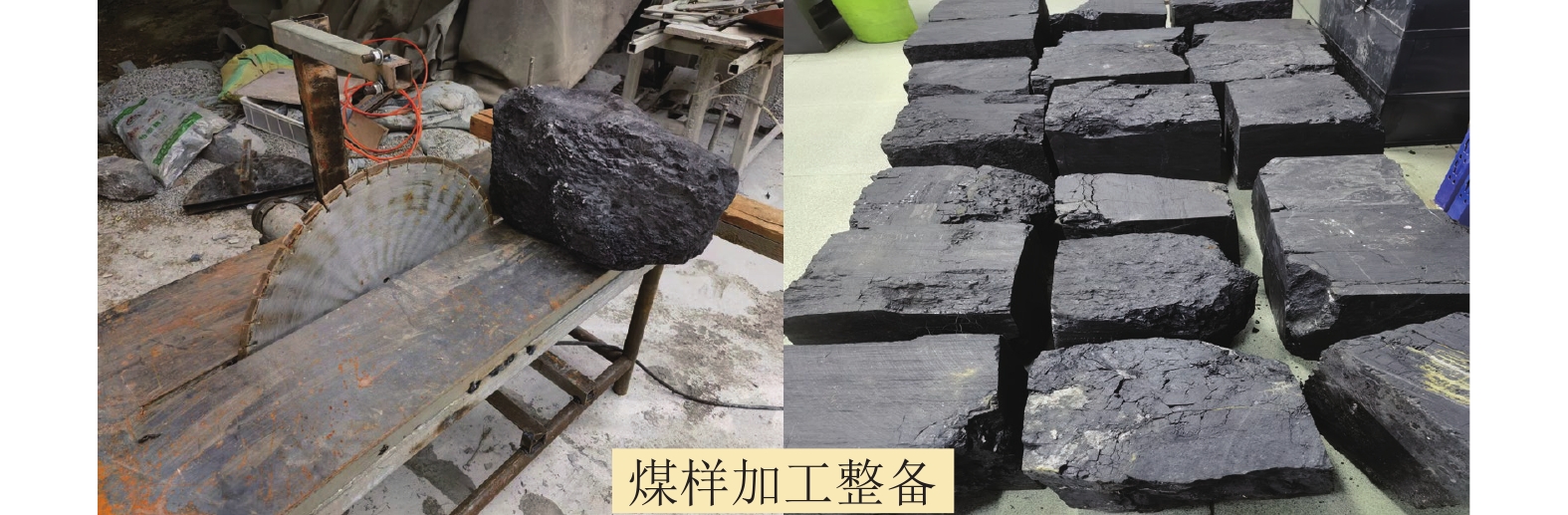

为减少煤岩不连续性对试验结果的影响,煤岩试样由某矿井同一工作面煤体制作而成,将大块完整煤样通过塑料薄膜包裹保存运至加工室,加工成尺寸为250 mm×250 mm×250 mm的立方体块,如图3所示。

随机选取煤块按照规范GB/T 23561.7—2009《煤和岩石物理力学测定方法》进行切割、打磨等处理,加工制成ø50 mm×100 mm标准圆柱形煤样用于单轴抗压强度测试,测试结果分别为17.34、19.47、16.06、18.45、17.67 MPa。试验结果表明煤样单轴抗压强度分布于17~20 MPa,平均值为17.79 MPa,具有较好的均质性。

2.2 试验设计

本次试验为研究不同钻进工况下钻进不同应力条件煤岩时的变化规律。共设计进行27组试验,采用控制转速n和钻进压力p,监测钻进位移s和扭矩T的钻进模式,钻压和转速分别设置3个水平值,保压装置等梯度加载3个方向的水平应力,分别为1.0、1.2、1.4 MPa。具体试验设计方案见表2。

表 2 煤岩钻进方案设计Table 2. Coal drilling schemes钻压/kN 转速/(r·min−1) 加载应力/MPa 1.4 90 1.0 1.5 140 1.6 190 1.4 90 1.2 1.5 140 1.6 190 1.4 90 1.4 1.5 140 1.6 190 2.3 试验流程

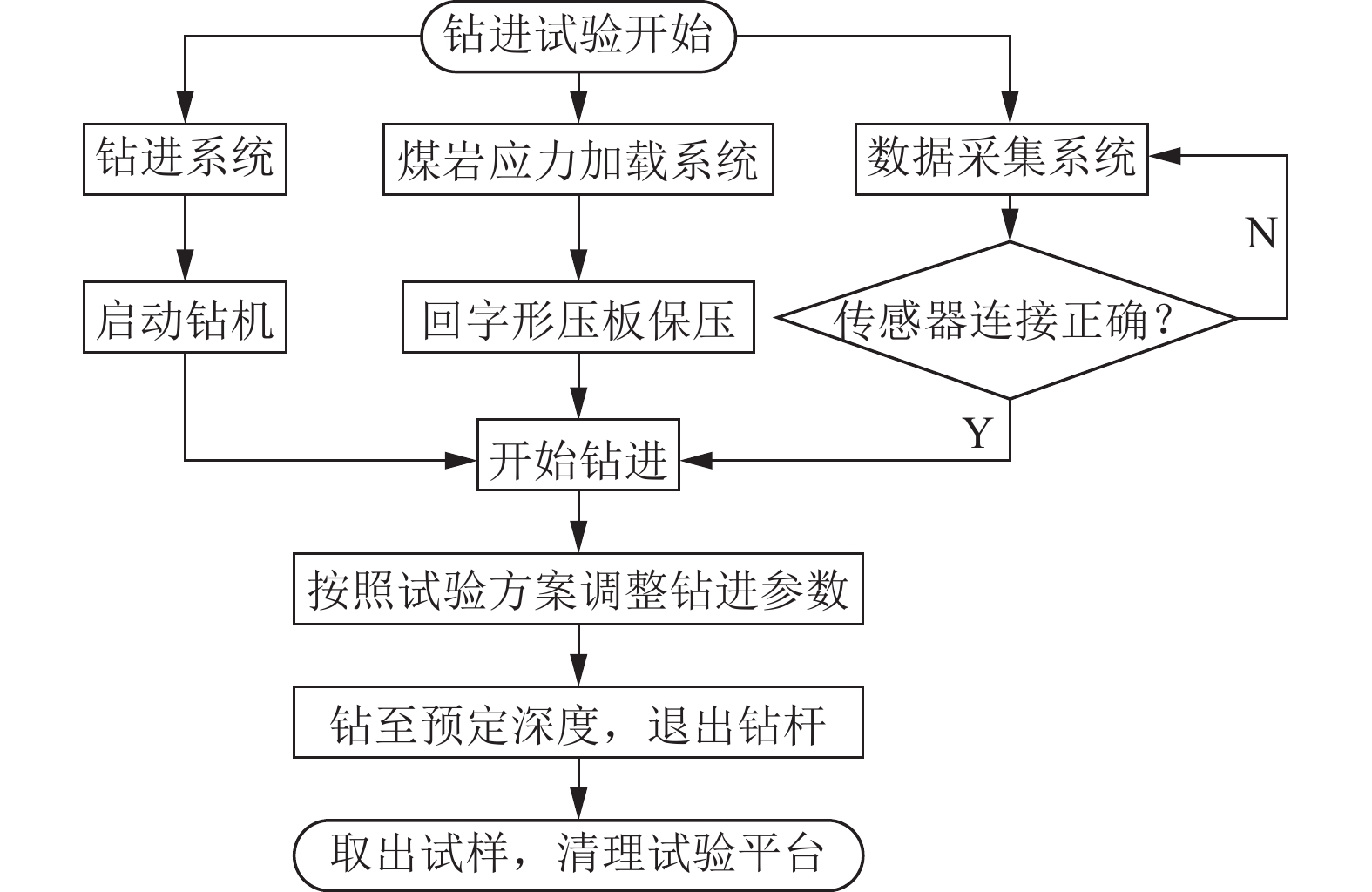

室内煤体钻进试验可分为4个主要步骤,各步骤依次进行,试验流程如图4所示。

(1)检查传感器与数据采集仪连接是否正确。

(2)将煤样置于回字形压板中,根据岩样实测尺寸调节回字形浮动压板施加预围压,完成装载。

(3)启动钻机,空载操作,使之接近煤样,开始钻进,操纵钻头开始切削煤样,观察煤体破碎情况。

(4)根据试验要求钻完所有试件,关闭水阀,退出钻杆,重复上述步骤完成剩余煤样钻进试验。

3 试验结果及分析

3.1 煤岩钻进参数相关性分析

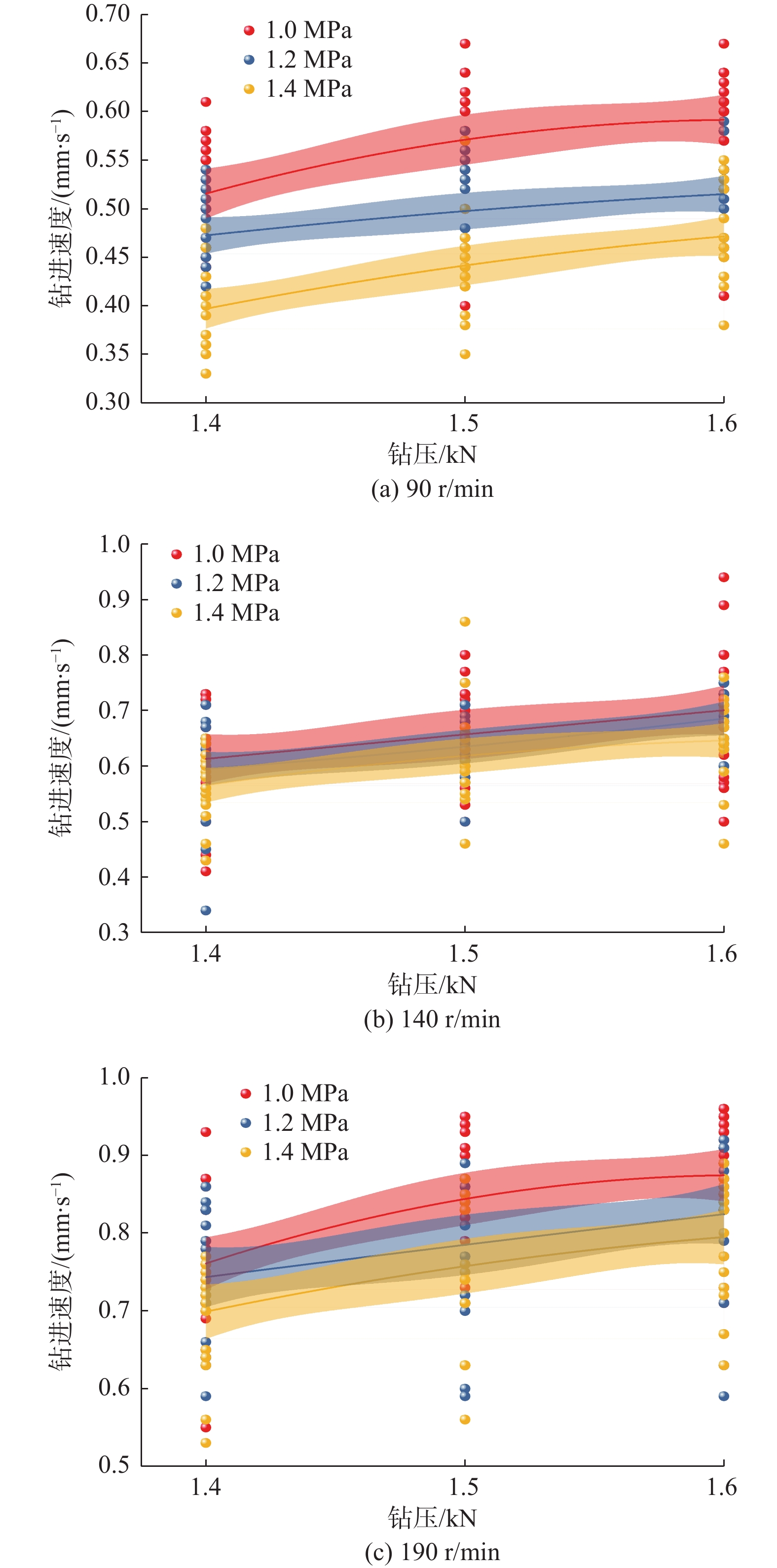

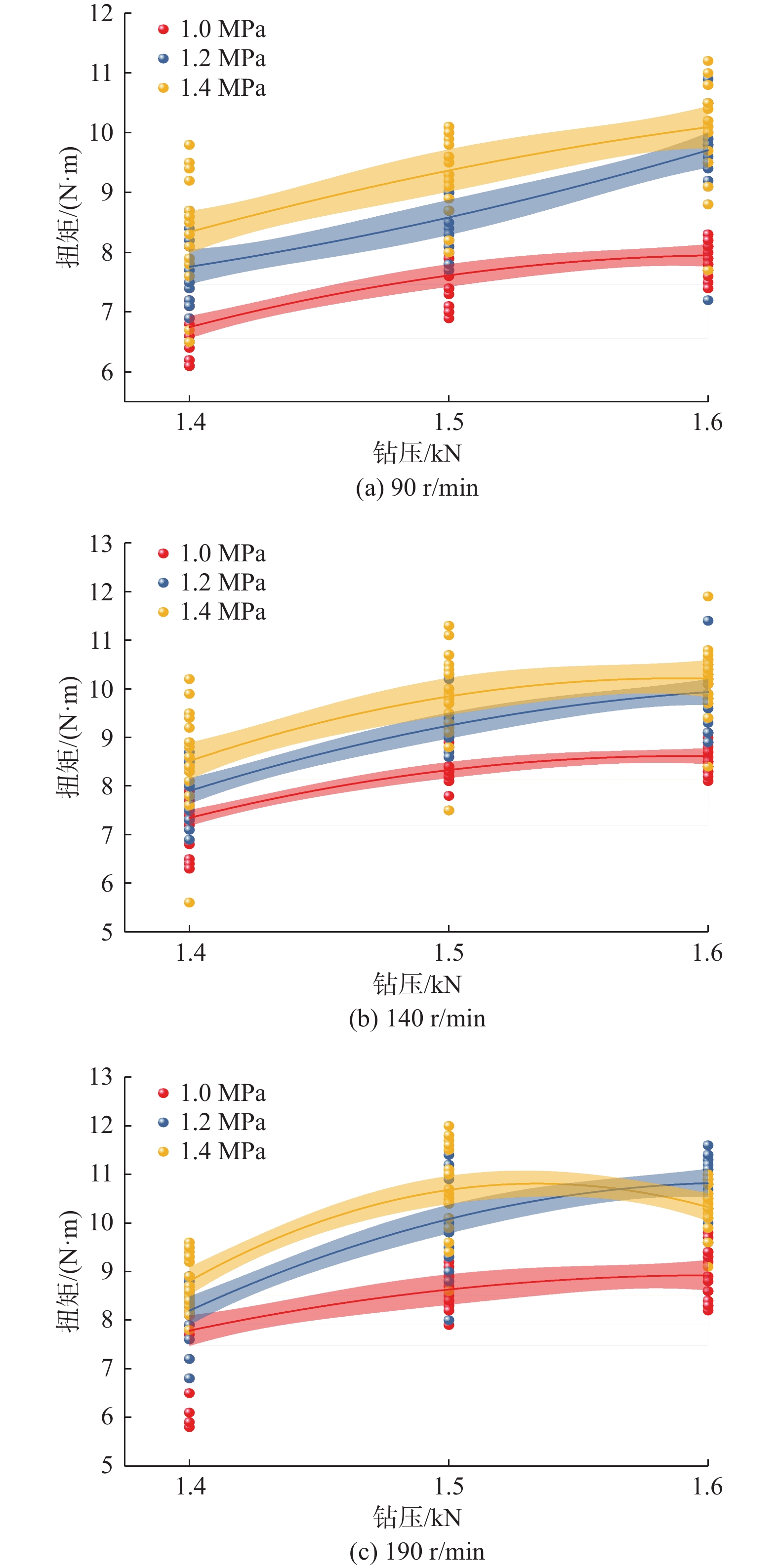

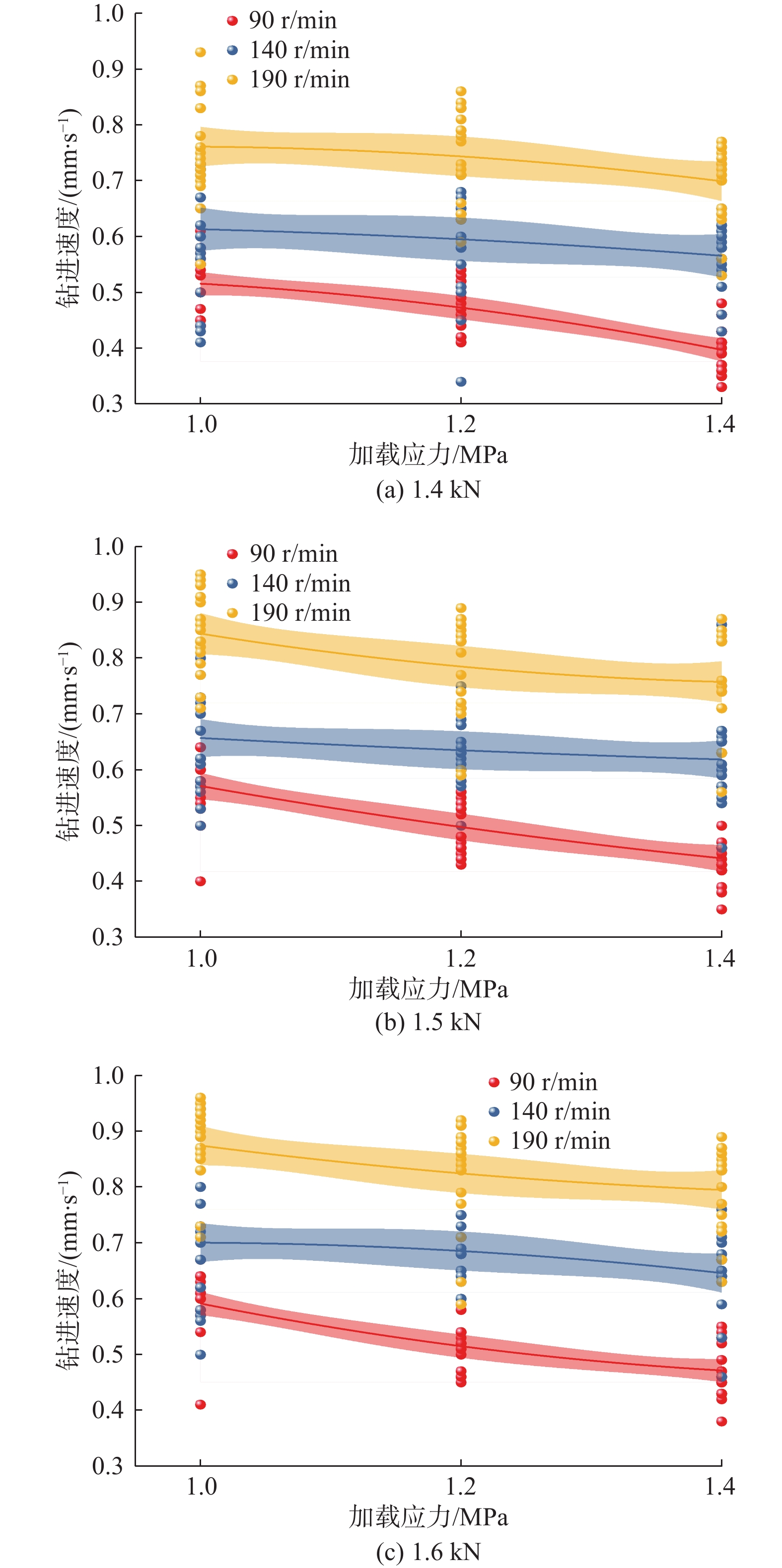

根据试验方案对煤体试样进行钻孔操作,启动随钻感知系统以实时监测试验流程中钻进参数变化。图5为不同转速及应力加载下钻压对钻进速度影响规律。在1.4 kN钻压和90 r/min转速条件下,煤样在3种应力加载下的平均钻进速度分别为0.52、0.47和0.40 mm/s(图5a),同钻压条件下,转速升至140 r/min时,钻进速度分别增大了17.3%、25.5%及42.5%(图5b),当转速增至190 r/min时,钻进速度分别增加到0.76、0.74和0.70 mm/s(图5c)。而当转速为90 r/min、围压加载为1.0 MPa时,随着钻压从1.4 kN增加到1.6 kN,钻进速度从0.52 mm/s增大到0.59 mm/s,增幅为13.5%,而当转速为190 r/min时,钻进速度增幅为15.7%。由以上分析可知,在钻进过程中,钻进速度与钻压的相关性明显,即在控制围压和转速恒定的条件下,钻速随着钻压的增大而增大,整体呈上升趋势,钻速与钻压呈正相关关系。

图6为不同转速及应力加载下钻压对扭矩影响规律。在90、140和190 r/min转速条件下钻进赋存条件相同煤样时,扭矩随着钻压增大而线性增加了17.7%、17.2%和14.6%,相同转速条件下,钻进应力条件较大煤样时,扭矩随着钻压也呈增大趋势。煤矿井下钻进扭矩主要来自压旋破碎岩石的阻力和排渣时的摩擦力,钻进应力水平较高的煤层时,钻头切削齿与岩石之间的剪切作用不断增强,钻进速度明显增加,排渣速度减缓,进而引起扭矩的提升。

3.2 钻进参数对煤岩应力的响应规律

不同钻进工况下钻进速度−加载应力监测数据如图7所示。整体上钻进速度随着转速增加呈逐渐上升趋势。在1.4、1.5及1.6 kN钻压下钻进1.0 MPa应力加载下煤样时,随着转速从90 r/min增大到190 r/min,钻进速度分别提升了46%、49%和51%;钻进1.4 MPa应力加载下煤样时,3种钻压条件下钻进速度分别增加了75%、72%和70%,这表明转速对应力环境较大的煤岩钻进速度影响更为明显。

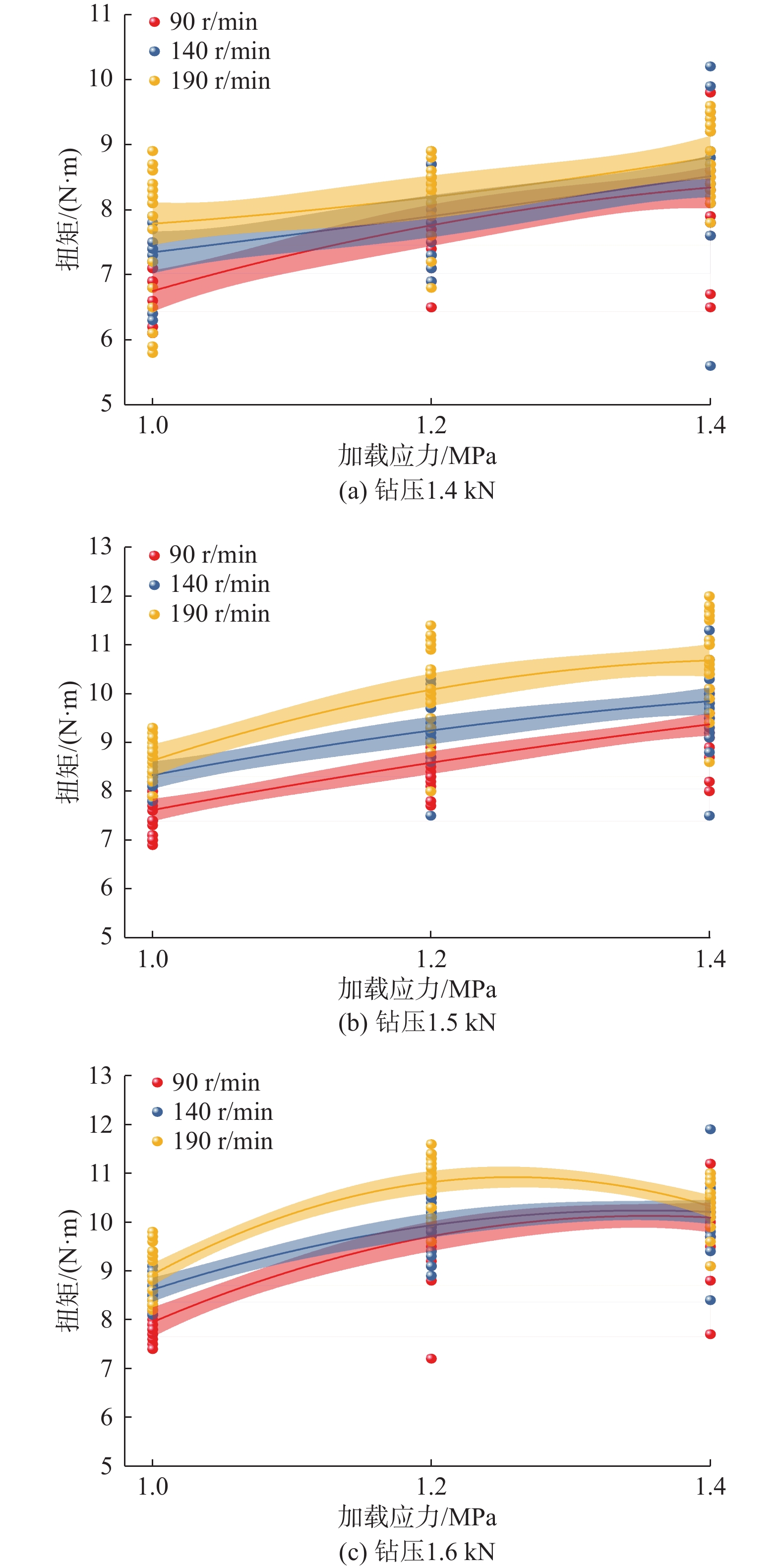

扭矩−加载应力监测数据如图8所示。整体上煤样钻进过程中扭矩随着转速增加呈上升趋势,当以1.4 kN和1.6 kN钻压钻进赋存条件相同煤样过程中,扭矩随着转速从90 r/min增大到190 r/min分别提高了15.4%和12.3%。在控制条件相同情况下,当以1.6 kN钻进煤岩试样时钻机扭矩最大,主要因为此钻压下煤岩钻进速度最大,单位时间排渣体积较大,增大了煤渣与孔壁之间的摩擦阻力,因此,扭矩增大较为明显,而以1.4 kN钻进煤样时扭矩较小,主要因为此钻进压力下煤样不会发生大范围的压碎或深层破坏,产生煤屑相对较少,也会削弱排渣产生的摩擦力,故1.4 kN钻压下钻进煤样扭矩较小。综上可知,钻进开始后,在同一应力状态下,钻进速度随着钻压和转速的增大而增大,呈正相关关系,钻进速度曲线升高,扭矩随着钻压和转速的增大也呈增大态势,但增长幅度较小,由此可见煤体所受应力对钻进速度及钻杆扭矩有显著影响。

3.3 基于钻进参数的煤岩应力测定

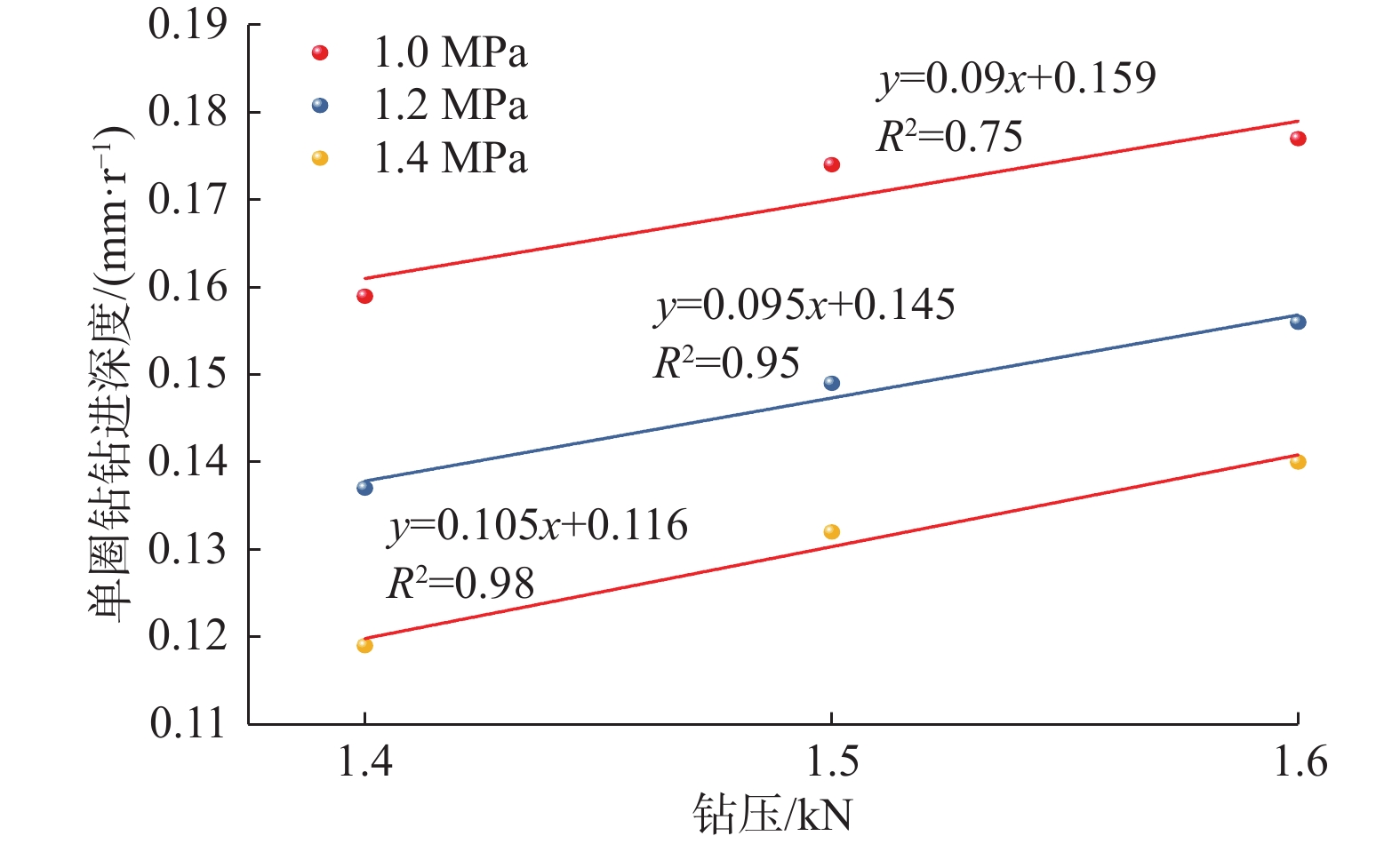

冯上鑫等[22]提出,钻进过程中加载压力与单钻钻进深度的线性斜率大小主要受摩擦因数$ \mu $和岩石固有比能$ \varepsilon $影响,不受钻进参数(加载压力和旋转速度)变化影响。原位钻孔试验数据表明[23],当钻孔岩性保持恒定时,无论钻进条件如何变化,加载压力与钻头每旋转一圈的钻进位移呈线性关系,这种关系梯度只与岩石性质有关。不同应力加载下的钻进压力与单圈钻钻进深度的线性梯度保持基本恒定,相关系数大于0.75,如图9所示。在相同的钻进压力条件下单圈钻进位移大表明刀头前方煤岩较松软,更容易被切削挖掘,单圈钻进位移小则表明煤体较硬,难以被切削破坏,为综合分析钻进压力与单钻钻进深度对煤体掘进难易程度的反馈,采用场切深指数[24](FPI)来表征煤体抵抗钻头贯入的能力。

$$ {\mathrm{FPI}} = \frac{F}{S} $$ (1) 将二者的线性梯度与围压进行拟合得到新的线性梯度作为煤体应力评价指标如图10所示,拟合后的关系曲线为:

$$ y = 25.71x + 0.96 $$ (2) 在井下钻掘工程中,通过钻进过程实时监测系统记录钻具参数,剔除无效数据获取纯钻进数据,分析后采用煤体应力关系函数计算沿钻孔区域煤体应力大小,绘制出沿钻孔深度煤体应力变化,进而构建基于钻进参数和钻进过程中实时监测系统的煤体原位应力测定方法。

4 现场原位试验

4.1 工程背景

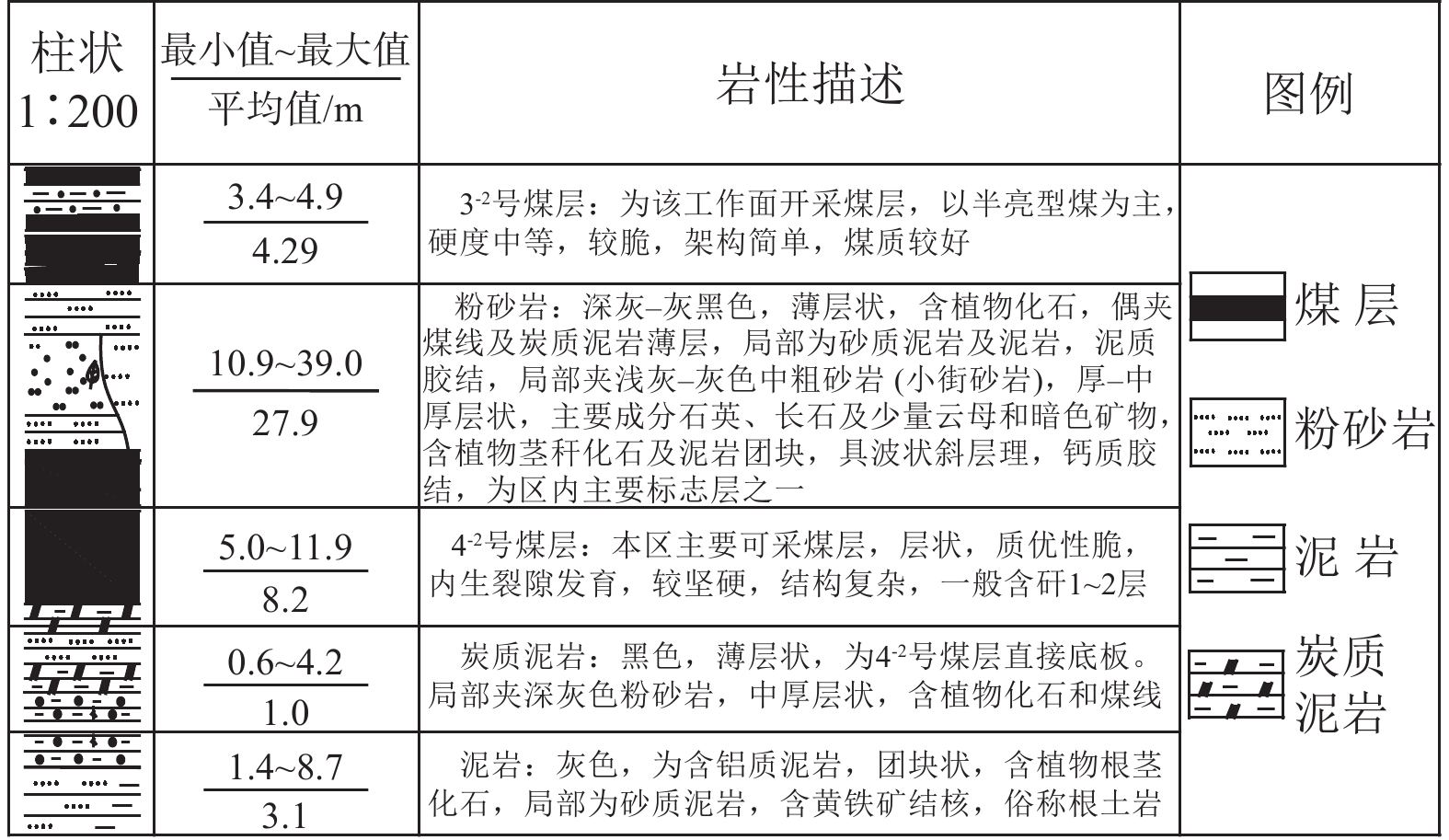

在完成室内钻进试验的基础上,为验证煤体应力预测模型准确性,于某矿某工作面开展了现场原位试验,该工作面开采煤层为4−2煤层,无大的地质构造影响,煤层倾角2°~7°,工作面煤厚5.0~11.9 m,平均厚度8.2 m,坚固性系数为1.8,煤层埋深508.1~647.7 m,平均577.9 m左右,煤层直接顶板为灰黑色粉砂岩,底板为炭质泥岩。该矿地应力场由水平方向的构造应力场控制,而非受自重应力场控制,工作面附近地应力测试结果为23.34 MPa。本次原位试验位于工作面回风巷720 m处,煤层顶底板岩层赋存特征如图11所示。

4.2 试验设备及方案

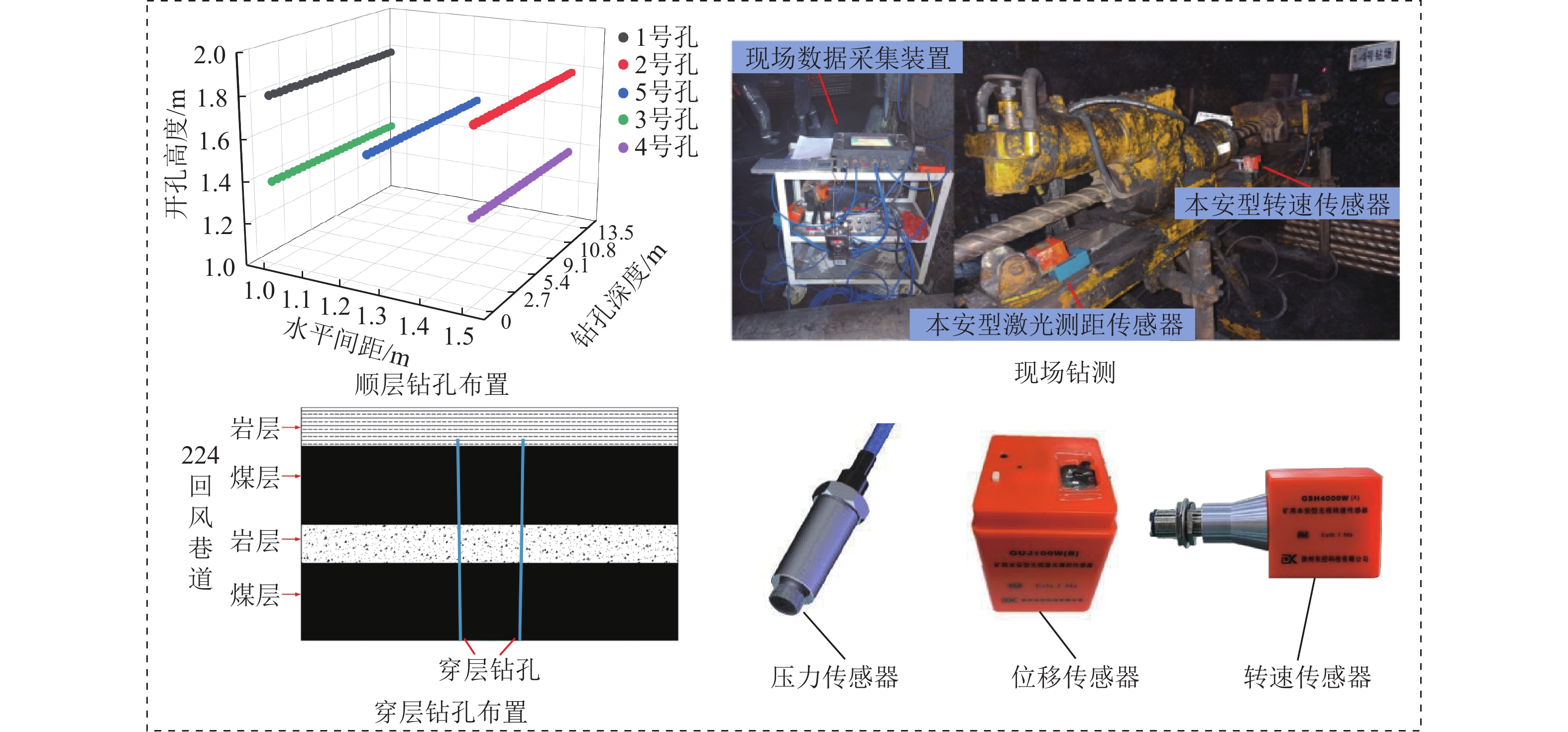

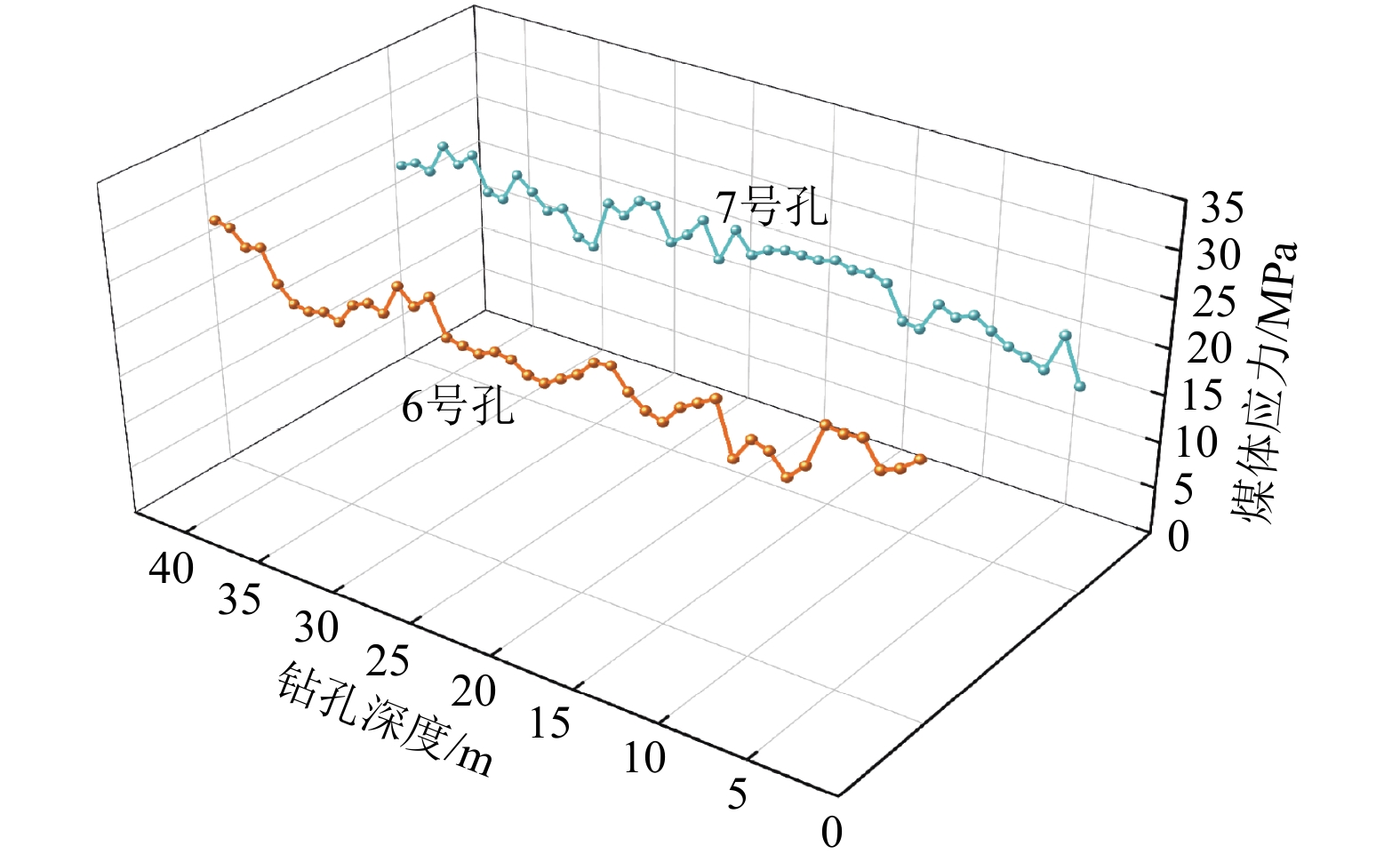

本次井下现场试验采用ZDY3200S型全液压坑道钻机,共设计钻孔7个,其中顺层钻孔5个,深度为13 m;穿层钻孔2个,深度为43 m,并排布置,施工钻孔直径为113 mm,钻孔信息见表3,钻孔穿过岩层达到预设长度后结束钻进,现场设备及钻孔布置如图12所示。

表 3 钻孔信息参数Table 3. Borehole parameters钻孔

编号方位角/(°) 倾角/(°) 钻孔类型 钻孔深度/m 1 51 14 顺层钻孔 13 2 53 14 13 3 47 13 13 4 47 12 13 5 50 12 13 6 229 11 穿层钻孔 43 7 223 13 43 4.3 原位钻孔钻进参数分析

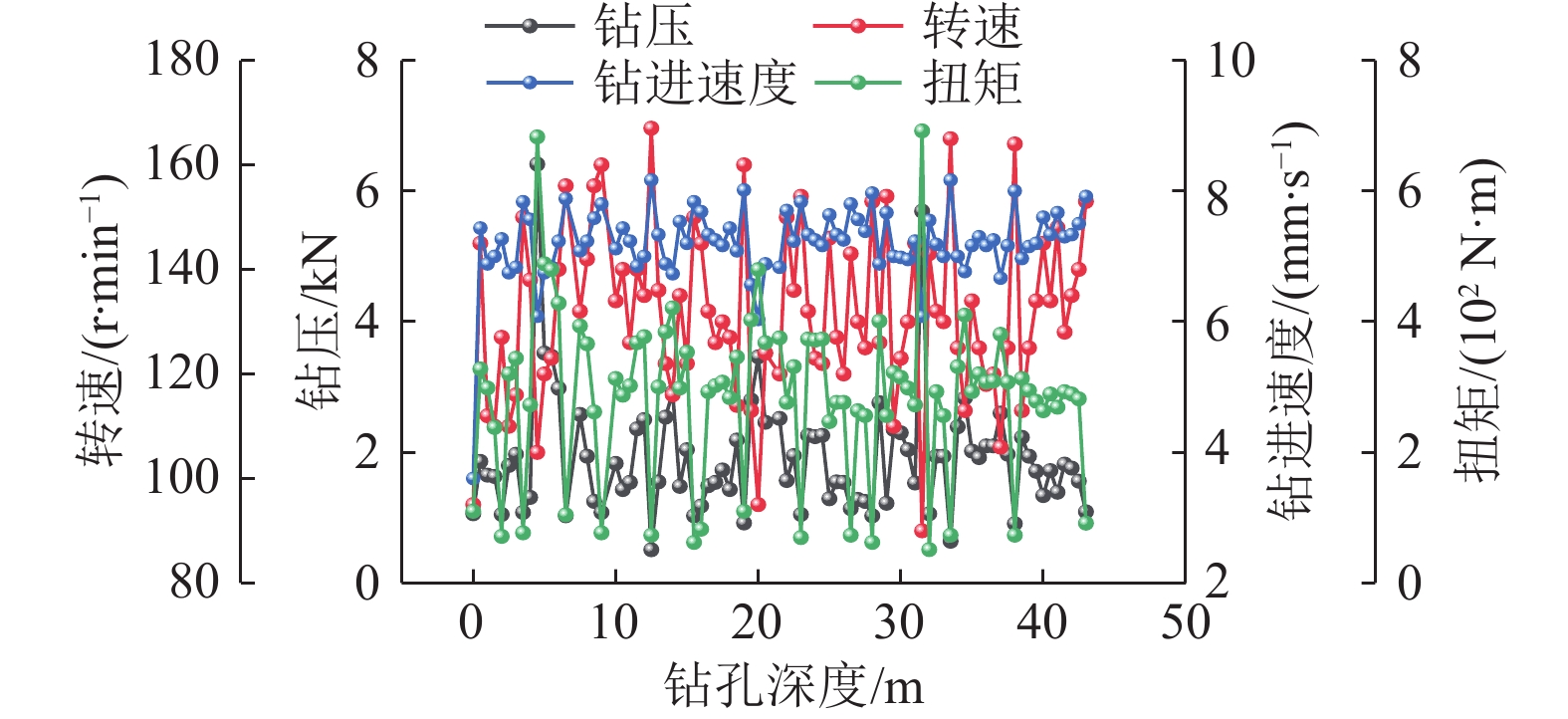

原位钻孔试验前,根据现场点荷载试验发现孔内煤岩力学性质沿钻孔深度范围内较为恒定,点荷载强度为18.75~21.45 MPa。图13、图14分别为2号顺层钻孔和6号穿层钻孔钻进参数与钻孔深度的关系。由图13可知2号钻孔钻进参数变化不大,在前6 m范围内各参数基本保持稳定,可初步判断煤层强度变化不大,在6 m之后的范围内,由于煤层比较松散,强度较低,所以各参数出现较大变化,初步推断此段范围内煤体较为破碎,通过钻孔成像仪(ZKXG100A)对孔内进行成像监测,成像结果(图13b)显示煤体裂隙发育,破碎区域较多,存在一些琐碎的硬质煤体或矸石。

由图14可知,4项钻进参数数据曲线出现了较为明显的起伏,对扭矩而言,其数据曲线也表现出与钻进压力相同的波动特征,钻进至4.5 m和31.5 m处时出现激增,可初步判断6号钻孔内煤体应力变化较大或煤岩裂隙发育,考虑到该钻进阶段前后数据较为稳定,结合钻孔出渣反水情况及地勘资料可以推断出此处钻遇至岩层,随后又进入煤层中,整个钻孔施工期间,煤体质地较为均匀,抵抗钻头侵入的能力相近。综合上述结论,钻进参数可以对煤体破碎特征及应力状态进行初步判断。将1~7号钻孔监测数据代入式(2)中,得到各钻孔基于钻进参数的应力变化曲线,图15、图16分别为顺层短孔和穿层长孔沿钻孔方向煤体应力变化情况。1~7号钻孔煤体应力变化见表4,预测值与实际值较为接近,平均差异率为9.48%,评价模型可以较好地感知煤体应力大小,验证了基于钻进参数的煤体应力测定有效性。

表 4 钻孔煤体应力变化值Table 4. Variations in the stress in coals in boreholes钻孔

编号煤体应力

最小值/MPa煤体应力

最大值/MPa变化幅度/% 与实际值

差异率/%1 18.58 23.84 28.31 10.04 2 17.15 24.51 42.91 12.04 3 19.18 23.58 22.94 9.17 4 19.31 22.23 15.12 12.37 5 19.81 23.31 17.67 8.27 6 18.41 25.53 38.67 6.23 7 17.23 25.89 50.26 8.25 现场工程应用表明,基于钻进参数的煤体原位应力测定效果较好,可实现与瓦斯抽采孔、探放水孔等工作面常见钻孔同步进行,减少钻孔施工量,实现一孔多用,对于矿井降本增效具有较好的现实意义。

5 结 论

(1)基于室内煤岩钻孔试验,通过监测不同应力等级加载下各钻进参数响应情况,建立了钻进参数与煤岩应力大小之间的函数关系,并在某煤矿工作面开展工程应用,研制了随钻监测试验系统,开展了不同应力条件下煤岩钻进试验,试验结果表明钻进参数响应信息(扭矩、钻速)可以很好用于识别煤体应力。

(2)不同应力加载下钻压与单钻钻进深度的线性斜率基本恒定,此线性斜率大小与煤岩应力大小相关系数R2=0.92,通过建立二者之间函数关系以实现煤岩应力测定。

(3)基于某矿工作面的实钻监测数据验证了关系函数的有效性,实测数据表明基于钻进参数测定的煤体应力大小与该工作面的应力结果基本一致,平均误差小于10%,并可连续沿孔深方向测试煤体应力,直观反映了煤体应力场分布情况。

(4)初步研究了基于钻进参数原位测定煤体应力的可行性,同时也存在一些不足,例如室内试验钻进装置非伺服液压控制,无法对其余钻进参数诸如钻进速度等实现精准调控,钻进装置需进一步改进以实现随钻参数更精确控制;现场试验采集数据受多种因素影响,减少不确定因素干扰以进一步提升原位测量结果的准确性仍需探讨。

符号注释:

F为钻头主钻进压力;S为钻头每旋转一圈的钻进位移;x为单钻钻进深度与钻进压力的线性梯度;y为煤体应力大小。

-

表 1 钻机相关参数指标

Table 1 Parameters of the drilling rig

主要参数 参数指标 额定压力/MPa 14 额定扭矩/(N·m) 420 推进行程/mm 1 100 岩石坚固性系数f ≤7 钻孔直径/mm 53 额定转速/(r·min−1) 190 表 2 煤岩钻进方案设计

Table 2 Coal drilling schemes

钻压/kN 转速/(r·min−1) 加载应力/MPa 1.4 90 1.0 1.5 140 1.6 190 1.4 90 1.2 1.5 140 1.6 190 1.4 90 1.4 1.5 140 1.6 190 表 3 钻孔信息参数

Table 3 Borehole parameters

钻孔

编号方位角/(°) 倾角/(°) 钻孔类型 钻孔深度/m 1 51 14 顺层钻孔 13 2 53 14 13 3 47 13 13 4 47 12 13 5 50 12 13 6 229 11 穿层钻孔 43 7 223 13 43 表 4 钻孔煤体应力变化值

Table 4 Variations in the stress in coals in boreholes

钻孔

编号煤体应力

最小值/MPa煤体应力

最大值/MPa变化幅度/% 与实际值

差异率/%1 18.58 23.84 28.31 10.04 2 17.15 24.51 42.91 12.04 3 19.18 23.58 22.94 9.17 4 19.31 22.23 15.12 12.37 5 19.81 23.31 17.67 8.27 6 18.41 25.53 38.67 6.23 7 17.23 25.89 50.26 8.25 -

[1] 齐庆新,马世志,孙希奎,等. 煤矿冲击地压源头防治理论与技术架构[J]. 煤炭学报,2023,48(5):1861−1874. QI Qingxin,MA Shizhi,SUN Xikui,et al. Theory and technical framework of coal mine rock burst origin prevention[J]. Journal of China Coal Society,2023,48(5):1861−1874.

[2] 袁亮. 深部采动响应与灾害防控研究进展[J]. 煤炭学报,2021,46(3):716−725. YUAN Liang. Research progress of mining response and disaster prevention and control in deep coal mines[J]. Journal of China Coal Society,2021,46(3):716−725.

[3] 张凯,刘光伟,赵志刚,等. 煤体应力监测模拟试验设备研制与 应用[J]. 矿业安全与环保,2023,50(2):71−76. ZHANG Kai,LIU Guangwei,ZHAO Zhigang,et al. Development and application of simulation experimental equipment for coal stress measurement while drilling[J]. Mining Safety & Environmental Protection,2023,50(2):71−76.

[4] 刘国磊,王泽东,张修峰,等. 基于围岩应力差异梯度控制的深部煤巷防冲机制与技术[J/OL]. 煤炭学报,2024:1–15 [2024-05-26]. https://doi.org/10.13225/j.cnki.jccs.2023.1769 LIU Guolei,WANG Zedong,ZHANG Xiufeng,et al. Mechanism and technology of rock burst prevention in deep coal tunnel based on controlling surrounding rock stress difference gradient[J/OL]. Journal of China Coal Society,2024:1–15 [2024-05-26]. https://doi.org/10.13225/j.cnki.jccs.2023.1769.

[5] 郭德勇,揣筱升,张铁岗,等. 首山一矿深部地应力分布规律及影响因素[J]. 煤炭学报,2024,49(5):2360−2375. GUO Deyong,CHUAI Xiaosheng,ZHANG Tiegang,et al. Distribution pattern and influencing factors of in–situ stress for deep levels in Shoushan No.1 Coal Mine[J]. Journal of China Coal Society,2024,49(5):2360−2375.

[6] 朱明德,王照亚,张月征,等. 基于水压致裂法的三山岛深竖井工程区地应力测量与反演分析[J]. 地质力学学报,2023,29(3):430−441. ZHU Mingde,WANG Zhaoya,ZHANG Yuezheng,et al. In–situ stress measurement and inversion analysis of the deep shaft project area in Sanshan Island based on hydraulic fracturing method[J]. Journal of Geomechanics,2023,29(3):430−441.

[7] 吴基文,张文永,彭华,等. 淮南煤田潘集煤矿外围勘查区水压致裂地应力测量研究[J]. 工程地质学报,2021,29(4):972−984. WU Jiwen,ZHANG Wenyong,PENG Hua,et al. In–situ stress measurement by hydraulic fracturing method around Panji Coal Mine exploration area in Huainan Coalfield[J]. Journal of Engineering Geology,2021,29(4):972−984.

[8] 肖同强,支光辉,张治高. 深部构造区域地应力分布与巷道稳 定关系研究[J]. 采矿与安全工程学报,2013,30(5):659−664. XIAO Tongqiang,ZHI Guanghui,ZHANG Zhigao. Relationship between ground stress distribution and roadway stability in deep tectonic region[J]. Journal of Mining & Safety Engineering,2013,30(5):659−664.

[9] 王炯,姜健,张正俊,等. 星村矿深部采区地应力分布特征及与地质构造关系研究[J]. 采矿与安全工程学报,2019,36(6):1240−1246. WANG Jiong,JIANG Jian,ZHANG Zhengjun,et al. In–situ stress distribution characteristics and its relationship with geological structure in Xingcun Mine[J]. Journal of Mining & Safety Engineering,2019,36(6):1240−1246.

[10] 赵志刚,张凯,尹延春,等. 不同应力下煤体钻孔试验及钻进能量响应研究[J]. 岩土力学,2023,44(10):2899−2906. ZHAO Zhigang,ZHANG Kai,YIN Yanchun,et al. Drilling test and drilling energy response of coal under different stresses[J]. Rock and Soil Mechanics,2023,44(10):2899−2906.

[11] 侯仕军,丁伟捷,田帅康,等. 随钻测量技术在非油气工程领域的应用现状与展望[J]. 矿业研究与开发,2022,42(12):41−49. HOU Shijun,DING Weijie,TIAN Shuaikang,et al. Application status and prospects of MWD technology in non–oil and gas engineering field[J]. Mining Research and Development,2022,42(12):41−49.

[12] LIU Wenpeng,ROSTAMI J,RAY A,et al. Statistical analysis of the capabilities of various pattern recognition algorithms for fracture detection based on monitoring drilling parameters[J]. Rock Mechanics and Rock Engineering,2020,53:2265−2278. DOI: 10.1007/s00603-019-01965-8

[13] 岳中琦. 钻孔过程监测(DPM)对工程岩体质量评价方法的完善与提升[J]. 岩石力学与工程学报,2014,33(10):1977−1996. YUE Zhongqi. Drilling process monitoring for refining and upgrading rock mass quality classification methods[J]. Chinese Journal of Rock Mechanics and Engineering,2014,33(10):1977−1996.

[14] 谭卓英,李文,岳鹏君,等. 基于钻进参数的岩土地层结构识别技术与方法[J]. 岩土工程学报,2015,37(7):1328−1333. TAN Zhuoying,LI Wen,YUE Pengjun,et al. Techniques and approaches for identification of geo–formation structure based on diamond drilling parameters[J]. Chinese Journal of Geotechnical Engineering,2015,37(7):1328−1333.

[15] 李宁,李骞,宋玲. 基于回转切削的岩石力学参数获取新思路[J]. 岩石力学与工程学报,2015,34(2):323−329. LI Ning,LI Qian,SONG Ling. Acquiring mechanical parameters of rock based on rotational cutting[J]. Chinese Journal of Rock Mechanics and Engineering,2015,34(2):323−329.

[16] 王琦,高红科,蒋振华,等. 地下工程围岩数字钻探测试系统研发与应用[J]. 岩石力学与工程学报,2020,39(2):301−310 WANG Qi,GAO Hongke,JIANG Zhenhua,et al. Development and application of a surrounding rock digital drilling test system of underground engineering[J]. Chinese Journal of Rock Mechanics and Engineering,2020,39(2):301−310.

[17] 曹瑞琅,王玉杰,赵宇飞,等. 基于钻进过程指数定量评价岩体完整性原位试验研究[J]. 岩土工程学报,2021,43(4):679−687. DOI: 10.11779/CJGE202104010 CAO Ruilang,WANG Yujie,ZHAO Yufei,et al. In–situ tests on quantitative evaluation of rock mass integrity based on drilling process index[J]. Chinese Journal of Geotechnical Engineering,2021,43(4):679−687. DOI: 10.11779/CJGE202104010

[18] XUE Xinran,ZHANG Kai,XIAO Fangyuan,et al. Prediction of fractured zones in deep roadway of coal mine excavated via TBM based on Measurement While Drilling method[J]. Bulletin of Engineering Geology and the Environment,2023,82(8):330. DOI: 10.1007/s10064-023-03360-8

[19] 孙鑫,张少华,程敬义,等. 基于MLR–RBF的岩石强度智能随钻识别实验研究[J]. 采矿与安全工程学报,2022,39(5):981−991. SUN Xin,ZHANG Shaohua,CHENG Jingyi,et al. Experimental study on intelligent identification of rock strength while drilling based on MLR–RBF[J]. Journal of Mining & Safety Engineering,2022,39(5):981−991.

[20] 梁栋才,汤华,吴振君,等. 基于多钻进参数和概率分类方法的地层识别研究[J]. 岩土力学,2022,43(4):1123−1134. LIANG Dongcai,TANG Hua,WU Zhenjun,et al. Stratum identification based on multiple drilling parameters and probability classification[J]. Rock and Soil Mechanics,2022,43(4):1123−1134.

[21] 房昱纬,吴振君,盛谦,等. 基于超前钻探测试的隧道地层智能识别方法[J]. 岩土力学,2020,41(7):2494−2503. FANG Yuwei,WU Zhenjun,SHENG Qian,et al. Intelligent recognition of tunnel stratum based on advanced drilling tests[J]. Rock and Soil Mechanics,2020,41(7):2494−2503.

[22] 冯上鑫,王善勇. 旋切作用下岩石破碎机理及岩石可钻性的试验研究[J]. 煤炭学报,2022,47(3):1395−1404. FENG Shangxin,WANG Shanyong. Experimental study of rock–bit interaction mechanism for rock drillability assessment in rotary drilling[J]. Journal of China Coal Society,2022,47(3):1395−1404.

[23] FENG Shangxin,WANG Yujie,ZHANG Guolai,et al. Estimation of optimal drilling efficiency and rock strength by using controllable drilling parameters in rotary non–percussive drilling[J]. Journal of Petroleum Science and Engineering,2020,193:107376. DOI: 10.1016/j.petrol.2020.107376

[24] 刘克奇,杜佃春,赵文,等. 基于机器学习的泥水盾构关键掘进参数预测与优化[J]. 东北大学学报(自然科学版),2023,44(11):1621−1630. DOI: 10.12068/j.issn.1005-3026.2023.11.015 LIU Keqi,DU Dianchun,ZHAO Wen,et al. Machine learning–based prediction and optimization of slurry shield’s key tunneling parameters[J]. Journal of Northeastern University(Natural Science),2023,44(11):1621−1630. DOI: 10.12068/j.issn.1005-3026.2023.11.015

下载:

下载: