A model predictive control method for directional borehole trajectories in underground coal mines

-

摘要:目的

针对煤矿井下复杂地层定向钻进过程中存在的实钻轨迹控制难度大、与设计轨迹偏差较大的问题,提出了基于模型预测控制(model predictive control,MPC)的定向钻孔轨迹跟踪控制方法。

方法以螺杆钻具定向钻进过程为研究对象,在分析煤矿井下复杂地层条件下定向钻进特性的基础上,研究定向钻具的运动规律,采用运动学理论建立滑动定向钻进的钻孔轨迹延伸模型,并用泰勒级数展开方式对模型进行线性化处理,以消除钻孔倾角与方位角等状态量之间的耦合关系,在此基础上构建钻孔轨迹预测模型和以最小轨迹偏差作为控制目标的目标函数,采用反馈校正方法解决预测模型的稳态误差问题,并设计具有预测模型、滚动优化、反馈校正功能的模型预测控制器,得到钻孔轨迹最优控制量的推荐−工具面向角,最终实现定向钻孔轨迹跟踪优化控制。最后,利用陕西韩城某煤矿钻孔实钻数据,对控制算法进行了验证。

结果和结论结果表明,线性化处理后的钻孔轨迹延伸模型有效保留了原有模型的特征,并简化了控制器的设计过程。改进后的定向钻孔轨迹反馈校正模型预测控制方法克服了模型适配和稳态误差的影响,相比于基于螺杆钻具造斜规律的人工经验控制决策方法,倾角平均绝对误差和方位角平均绝对误差分别降低79.5%和70.5%,为复杂地层定向钻孔轨迹控制提供了一种新的控制算法。

Abstract:ObjectiveIt is challenging to control the borehole trajectories during directional drilling in complex strata in underground coal mines, resulting in significant deviations from the designed trajectories. Given this, this study proposed a method for tracking and controlling directional borehole trajectories based on model predictive control (MPC).

MethodsFocusing on the directional drilling process conducted using a screw drill, this study investigated the movement patterns of the directional screw drill by analyzing the characteristics of directional drilling in complex strata in underground coal mines. Based on the kinematic theory, this study developed a borehole trajectory extension model for sliding directional drilling. Then, the model linearization was processed using Taylor series expansion, aiming to eliminate the coupling relationships between state variables such as dip angle and azimuth. Accordingly, this study constructed a borehole trajectory prediction model and an objective function with the minimum trajectory deviation as the control target. The steady-state errors of the prediction model were reduced using feedback correction. Furthermore, this study designed a model predictive controller with functions of predictive modeling, rolling optimization, and feedback correction. As a result, the optimal control variable for the borehole trajectory—toolface angle—was recommended. Accordingly, the optimized control for tracking directional borehole trajectories was achieved. Finally, the control algorithm was validated using the drilling data from a coal mine in Hancheng City, Shaanxi Province.

Results and ConclusionsThe results indicate that the linearized borehole trajectory extension model simplifies the design process of the controller while effectively preserving the characteristics of the original model. The improved MPC method with the feedback correction mechanism for predicting directional borehole trajectories removes the impacts of model adaptation and steady-state errors. Compared to the human experience-controlled decision-making method based on the deflection rules of a screw drill, the improved MPC method reduces the average absolute errors of the dip angle and azimuth by 79.5% and 70.5%, respectively, providing a novel control algorithm for directional borehole trajectories in complex strata.

-

井下定向钻进技术是治理煤矿瓦斯经济有效的手段之一[1-2]。目前定向钻进轨迹控制主要依据基于螺杆钻具造斜规律的人工经验,而碎软煤层的煤体结构破碎,存在钻孔轨迹控制难度大,钻孔轨迹偏差大,自动化程度低等问题。研究自动控制算法,给出合理的操作参数,旨在提升定向钻孔质量和钻进效率。“既要保证准确中靶,又要保证快速到靶”,因此,需要兼顾钻孔轨迹跟踪控制的精度、钻进效率等目标[2-4]。

在装备仪器和钻探工艺方面,相关学者侧重于优化钻具设计和改进钻探工艺来提升钻孔轨迹的控制精度和效率[5]。研究显示,基于煤矿钻孔倾斜的一般规律,结合特定煤矿的煤层特性,配套专用的定向钻进装置和定向钻进方式可以实现定向钻孔轨迹控制,通过改良和设计精密定向钻进装置对于提高长距离的定向钻孔轨迹控制取得了一些效果[6-7]。一些学者从钻探工艺角度研究了钻孔轨迹控制影响因素,采用钻进工艺复合定向钻进与滑动钻进减阻技术的结合能够在稳定性和效率上显著提高定向钻孔效果,可有效保持钻孔轨迹的平缓,减少弯曲孔段的锐变[8-9]。通过研究风压、风量、转速等钻进参数对煤粉悬浮率及煤粉输送轨迹的影响规律,从而得出对轨迹控制的影响,从而找到更利于定向钻进的钻具组合,以此提高定向钻孔轨迹控制的精度和效率[10-11]。然而,这些方法虽然在提高设备性能和工艺效率方面表现出色,却容易忽略人工操作带来的效率低下和实际轨迹偏离设计轨迹的问题。

考虑到人工经验、装备仪器和钻探工艺方面优化改进的局限性,有些学者从智能控制方法的角度开展了相关研究。基于状态反馈控制方法设计的控制器,实现了定向钻具姿态控制[12]。然而考虑到实际工程中定向钻孔轨迹延伸模型精度不够的问题,采用基于观测器的鲁棒输出反馈控制策略,实现了定向钻孔轨迹跟踪控制[13]。在实际生产过程中,往往还需要考虑钻进效率,为此有学者采用神经网络与自适应控制方法设计了控制器,能够在满足轨迹跟踪控制精度的条件下,实现高效 定向钻进[14-15]。针对复杂地层环境的不确定性以及故障信号会降低定向钻孔轨迹跟踪控制的性能和稳定性,导致钻孔轨迹偏移的问题,有学者提出利用强化学习和积分滑模控制、模糊控制相结合的方式来实现定向钻孔轨迹跟踪控制,基于粒子滤波和改进模型预测控制的轨迹偏差校正策略,引入灵活的约束和可调的权重,采用滑动窗口自举采样方法在线估计不确定度范围,实现了钻孔轨迹的时域优化控制,保证钻孔轨迹精度、钻进效率和钻孔质量[16-19]。这些研究从自动控制的角度设计控制器,提升了钻孔轨迹控制精度,但这些研究大多是以旋转导向系统(rotary steering systems,RSS)为研究对象,针对煤矿井下定向钻进技术的先进控制方法鲜有报道。

针对上述研究存在的问题,笔者以煤矿井下螺杆钻具定向钻进过程为研究对象,建立基于滑动定向钻进技术的钻孔轨迹延伸模型;并基于该模型,设计了基于模型预测控制(model predictive control,MPC)的轨迹跟踪控制器,给出了定向钻孔轨迹跟踪控制的控制量;最后利用韩城某煤矿定向钻孔的实钻数据验证了所提出方法的有效性和正确性。

1 定向钻孔轨迹模型预测控制原理

煤矿井下定向钻进过程要利用钻机、钻杆、螺杆钻具、钻头等联合作业,配备高压泵车或空压机为孔底螺杆钻具提供驱动力。为了实现钻进轨迹跟踪控制,先要对定向钻进过程特性进行分析,在此基础上开展钻进轨迹建模、预测和控制等研究。

1.1 定向钻进过程特性分析

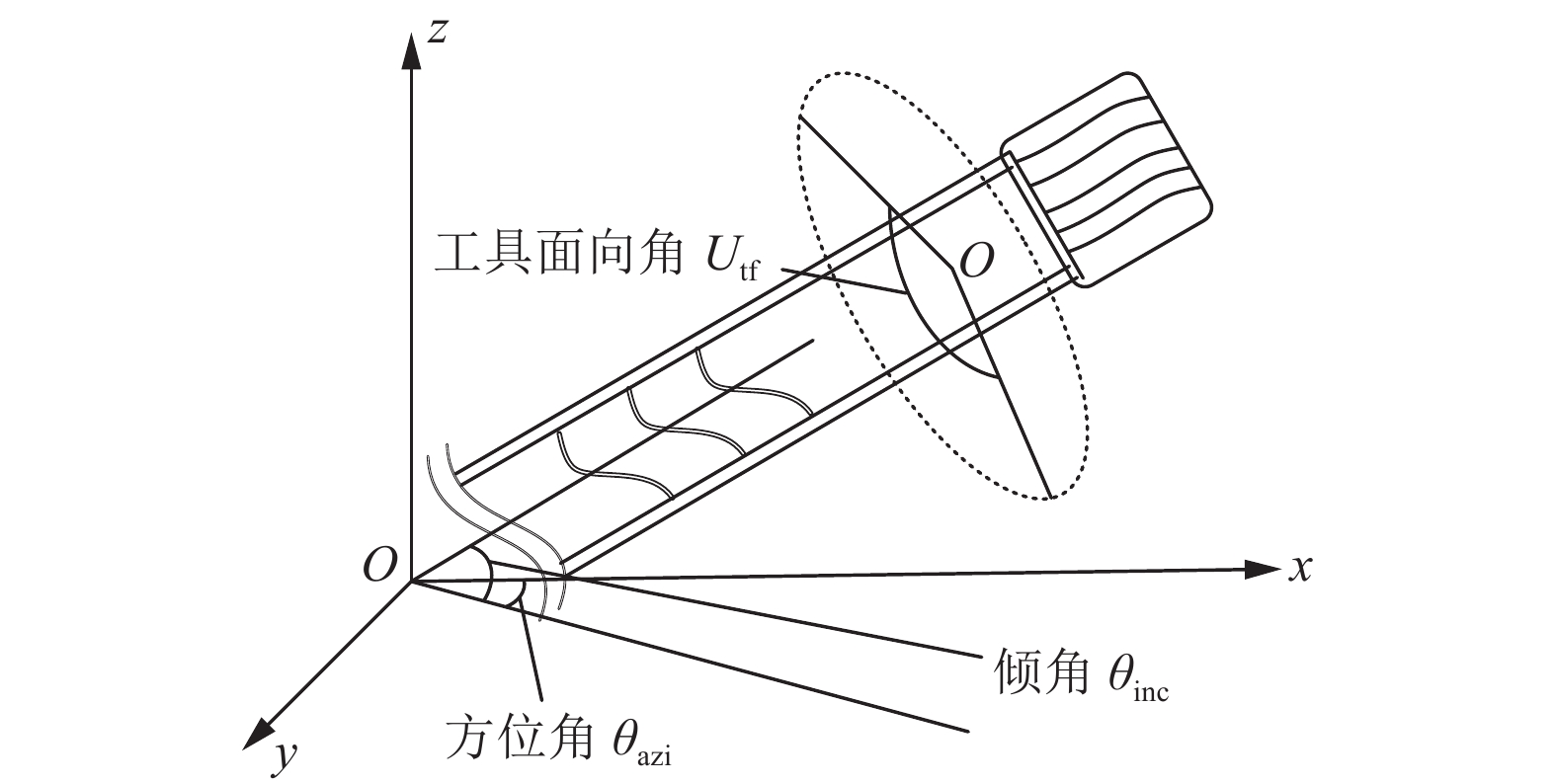

单弯螺杆钻具滑动定向钻进技术广泛应用煤矿井下瓦斯治理,定向钻进时只有钻头旋转,钻孔内的钻杆只滑动、不旋转,通过调整单弯螺杆钻具的工具面向角来实现控制钻孔倾角、方位角的增减,使钻孔向预先设计的方向延伸。

钻进过程中采用定点测量方式观测轨迹,一般每隔3~6 m进行测量一次。测量仪器安装在螺杆钻具之后距离孔底钻头6~9 m的位置,需要根据当前测量点的钻孔轨迹参数推算预判孔底钻头位置的钻孔轨迹参数,然后再比较与孔底钻头位置设计轨迹参数的偏差大小,调整下一步钻孔轨迹控制方向。

煤矿井下定向钻孔为近水平钻孔,高压冲洗介质由钻具内孔进入驱动孔底螺杆钻具,经钻头水眼,携带钻屑从钻具与孔壁环状间隙返出孔口,钻进过程为欠平衡钻进,钻孔形成后围岩应力重新分布。复杂碎软地层具有较低的力学强度、抗扰动能力差,受地层压力、冲洗介质扰动及钻具振动等多个因素综合作用的影响,容易引起孔壁径向应力失衡不稳,发生塌孔现象。且随着钻孔深度的增加,钻具受力愈加复杂,钻具屈曲变形、钻具反扭角增大,使钻孔轨迹控制难度增加。

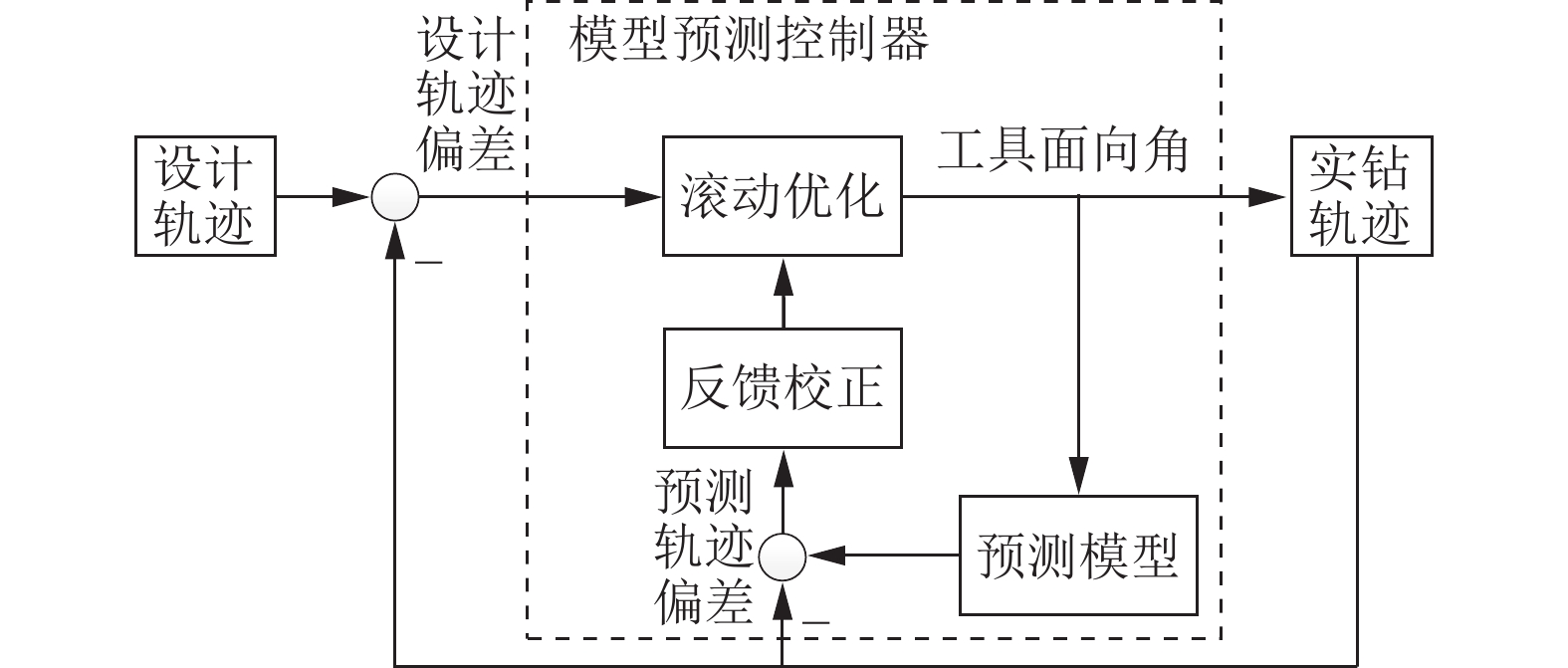

1.2 模型预测控制原理

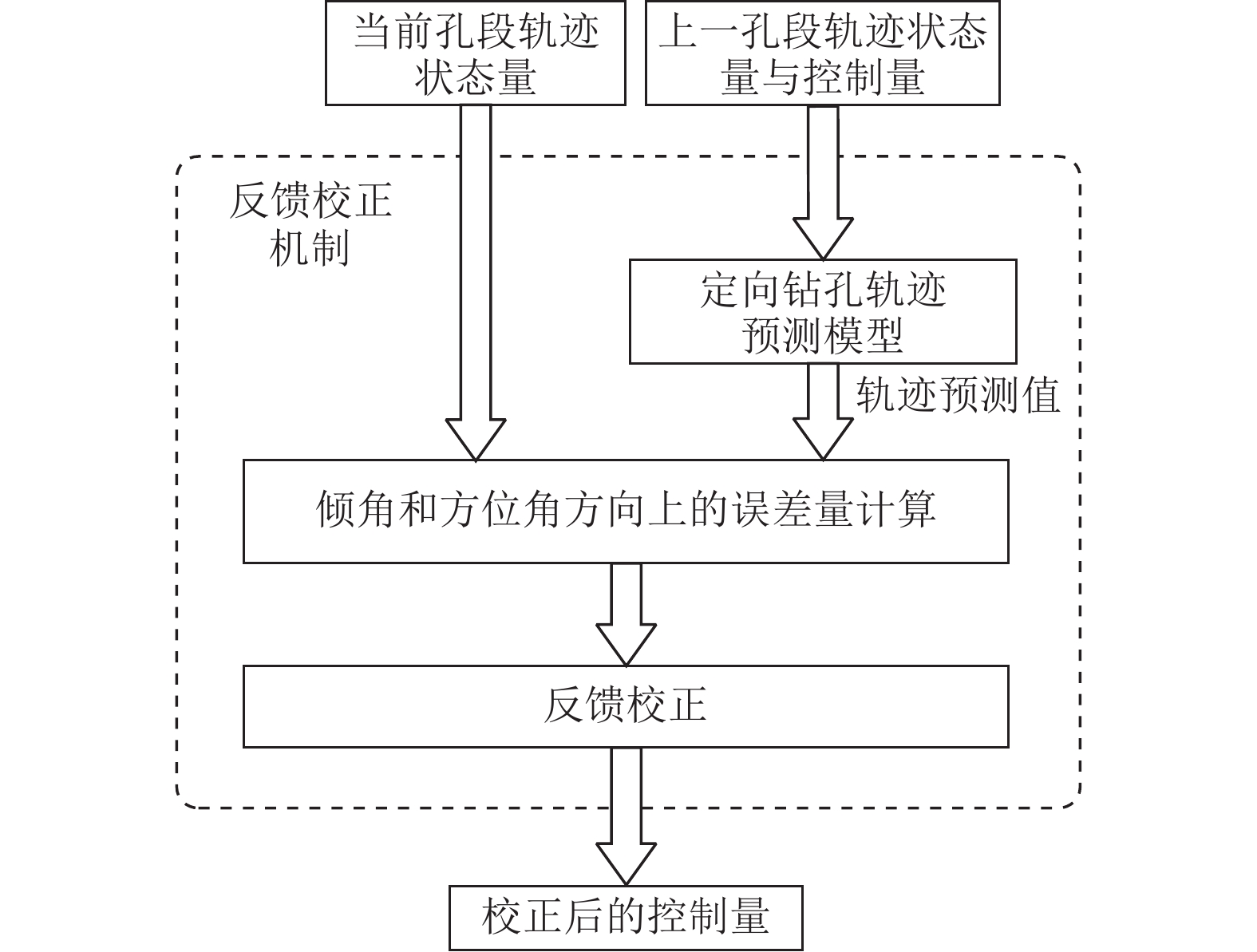

煤矿井下定向钻孔轨迹模型预测控制原理如图1所示。首先利用随钻测量装置获得定向钻进过程中当前测点的倾角、方位角等实际钻孔轨迹信息,根据定向钻孔预设轨迹,将当前测点的实际倾角、方位角与预设轨迹的倾角、方位角的差值作为轨迹偏差输入到定向钻孔轨迹控制器中。然后,以实现最小轨迹偏差作为优化目标,对钻孔轨迹进行滚动时域优化控制,优化控制过程首先需要利用泰勒展开等方式将定向钻进轨迹延伸模型进行离散化处理,得到模型预测控制所需的离散模型。基于定向钻进过程的工艺特性,设定预测时域和控制时域,通过离散模型依次对未来预测时域内的倾角、方位角和工具面向角进行预测,从而构建预测模型。为了避免模型适配导致的轨迹误差的问题,还需要将预测后的倾角、方位角与当前时刻的倾角、方位角的差值进行反馈校正,构建目标优化函数。最后利用二次规划法优化求解方法,对目标函数进行求解运算,获得工具面向角的最优值,通过最优的工具面向角来实现定向钻孔轨迹跟踪控制。

2 定向钻孔轨迹跟踪控制

2.1 轨迹延伸模型

钻进轨迹的演变是一个涉及多个动力学参数的高度复杂耦合过程。受限于测量条件,多数孔底参数无法直接从实际工程中获取,这使得建立的动力学模型难以在实际工程中得以应用。

目前,煤矿井下定向钻进主要采用定点测量方式对轨迹进行观测,即定向钻孔的测量是以距离为周期,测量时间不规律,会使得动力学模型的构建变得困难。而且测量值的不连续性导致司钻人员无法准确地获取钻具在不同时间点的实际状态。同时因为反馈周期的延迟,研究各种外部干扰对钻进过程的影响也变得十分困难。无法及时调整钻进过程以应对不同的地质条件或操作异常,将导致钻进效率低下甚至安全风险。煤矿井下定向钻具结构如图2所示。

从钻具的运动学角度入手,参考文献[3]的研究成果,使用的钻具运动学模型如下式:

$$ \begin{aligned} & {{\dot \theta }_{{\mathrm{inc}}}} = {v_{{\mathrm{rop}}}}{K_{{\mathrm{dls}}}}\cos {U_{{\mathrm{tf}}}} \\ & {{\dot \theta }_{{\mathrm{azi}}}} = \frac{{{v_{{\mathrm{rop}}}}}}{{\sin {\theta _{{\mathrm{inc}}}}}}{K_{{\mathrm{dls}}}}\sin {U_{{\mathrm{tf}}}} \end{aligned} $$ (1) 为了简化运算,对模型变量进行状态转换,关系如下式:

$$\begin{aligned} &{U_{{\mathrm{tf}}}} = {\text{arctan}}\left(\frac{{{U_{{\mathrm{inc}}}}}}{{{U_{{\mathrm{azi}}}}}}\right) \\ &{U_{{\mathrm{dls}}}} = {K_{{\mathrm{dls}}}}\sqrt {{{({U_{{\mathrm{azi}}}})}^2} + {{({U_{{\mathrm{inc}}}})}^2}} \end{aligned}$$ (2) 基于以上转换关系可以得到新的定向钻进运动学模型:

$$ \begin{aligned} &\frac{{{\text{d}}{\theta _{{\mathrm{inc}}}}}}{{{\text{d}}t}} = {v_{{\mathrm{rop}}}}{K_{{\mathrm{dls}}}}{U_{{\mathrm{inc}}}} \\ & \frac{{{\text{d}}{\theta _{{\mathrm{azi}}}}}}{{{\text{d}}t}} = \frac{{{v_{{\mathrm{rop}}}}}}{{\sin {\theta _{{\mathrm{inc}}}}}}{K_{{\mathrm{dls}}}}{U_{{\mathrm{azi}}}} \end{aligned}$$ (3) 由于定点测量工艺的特点,测量周期不固定,但测量点孔深是固定的,这是因为倾角与方位角仅在固定钻进一定距离后被测量。显然测量周期与钻速相关,但钻速并非一成不变,因此造成测量时间无法确定,但测量点处的孔深是已知的。为了便于后续处理,考虑将时间域转化为孔深域进行研究,模型处理方式如下:

$$ \begin{aligned} &\frac{\text{d}{\theta }_{\text{inc}}}{\text{d}t}\cdot \frac{\text{d}t}{\text{d}s}=\frac{\text{d}t}{\text{d}s}\cdot {v}_{\text{rop}}{K}_{\text{dls}}{U}_{\text{inc}}\\ &\frac{\text{d}{\theta }_{\text{azi}}}{\text{d}t}\cdot \frac{\text{d}t}{\text{d}s}=\frac{\text{d}t}{\text{d}s}\cdot \frac{{v}_{\text{rop}}}{\mathrm{sin}{\theta }_{\text{inc}}}{K}_{\text{dls}}{U}_{\text{azi}}\end{aligned}$$ (4) 其中:

$$ {v}_{\text{rop}}=\frac{\text{d}s}{\text{d}t}$$ 简化后的定向钻孔轨迹运动学模型如下式:

$$ \begin{aligned} &\frac{{{\text{d}}{\theta _{\text{inc}}}}}{{{\text{d}}s}} = {K_{\text{dls}}}{U_{\text{inc}}} \\ &\frac{{{\text{d}}{\theta _{\text{azi}}}}}{{{\text{d}}s}} = \frac{{{K_{\text{dls}}}{U_{\text{azi}}}}}{{\sin {\theta _{\text{inc}}}}}\end{aligned}$$ (5) 可以看出定向钻孔轨迹运动学模型是非线性的,有两个状态变量(倾角$ {\theta _{\text{inc}}} $和方位角$ {\theta _{\text{azi}}} $)和2个输入(工具面向角的2个分量$ {U_{\text{inc}}} $和$ {U_{\text{azi}}} $);方位角响应与倾角响应非线性耦合。因此,为了适应控制器设计,需要对模型进行线性化处理,消除状态量之间的耦合关系。

采用泰勒级数展开的方式进行模型线性化,得到的线性化结果如下:

$$ \begin{aligned} &{{\dot {\boldsymbol{x}}}_{}} = f({{\boldsymbol{x}}_{}},{\boldsymbol{u}}) \\ &{{\dot x}_{\text{inc}}} = a{u_{\text{inc}}} \\ &{{\dot x}_{\text{azi}}} = c{x_{\text{inc}}} + b{u_{\text{azi}}}\end{aligned} $$ (6) 其中:

$$ \begin{aligned}& \dot {\boldsymbol{x}} = {\left[ {\begin{array}{*{20}{c}} {{\text{ }}{{\dot x}_{\text{inc}}}}&{{\text{ }}{{\dot x}_{\text{azi}}}} \end{array}} \right]^\text{T}} = {\left[ {\begin{array}{*{20}{c}} {{\text{ }}\dfrac{{{\text{d}}{\theta _{\text{inc}}}}}{{{\text{d}}s}}}&{{\text{ }}\dfrac{{{\text{d}}{\theta _{\text{azi}}}}}{{{\text{d}}s}}} \end{array}} \right]^\text{T}}, \\ & {\boldsymbol{u}} = {\left[ {\begin{array}{*{20}{c}} {{\text{ }}{u_{\text{inc}}}}&{{\text{ }}{u_{\text{azi}}}} \end{array}} \right]^\text{T}} = {\left[ {\begin{array}{*{20}{c}} {{\text{ }}{U_{\text{inc}}}}&{{\text{ }}{U_{\text{azi}}}} \end{array}} \right]^\text{T}}, \\ & a = {K_{\text{dls}}},{\text{ }}b = a{\text{csc}}{{\hat \theta }_{\text{inc}}},{\text{ }}c = - b{\text{cot}}{{\hat \theta }_{\text{inc}}}\end{aligned}$$ 2.2 轨迹跟踪控制器设计

模型预测控制是一种基于在线优化的控制策略,具有滚动优化与约束系统变量的优点。模型预测控制器主要由3个部分组成:预测模型、滚动优化、反馈校正。对于钻进参考系统,设定在任意时刻定向钻具的状态量和控制量都满足:

$$ {\dot {\boldsymbol{x}}_\text{r}} = f({{\boldsymbol{x}}_{\mathrm{r}}},{{\boldsymbol{u}}_{\mathrm{r}}}) $$ (7) 其中,$ {{\boldsymbol{x}}_{\mathrm{r}}} $是设计轨迹(设计倾角和设计方位角),$ {{\boldsymbol{u}}_{\mathrm{r}}} $是参考控制量,但由于设计轨迹已给定,因此,初始控制量为$ \left[ {0,0} \right] $。

1)轨迹偏差离散化模型

轨迹跟踪就是实钻轨迹不断向设计轨迹靠近。因此,需要基于定向钻孔轨迹延伸模型式(5)和设计轨迹式(7)建立轨迹偏差模型。同时考虑定向测量在时间上的非连续性,还需对轨迹偏差模型进行离散化处理。

对于定向钻孔轨迹延伸模型式(5),在任意点$ ({x_{\mathrm{r}}},{u_{\mathrm{r}}}) $处进行一阶泰勒级数展开,得到:

$$ \dot {\boldsymbol{x}} = f({{\boldsymbol{x}}_{\mathrm{r}}},{{\boldsymbol{u}}_{\mathrm{r}}}) + \frac{{\partial f}}{{\partial {\boldsymbol{x}}}}({\boldsymbol{x}} - {{\boldsymbol{x}}_{\mathrm{r}}}) + \frac{{\partial f}}{{\partial {\boldsymbol{u}}}}({\boldsymbol{u}} - {{\boldsymbol{u}}_{\mathrm{r}}}) $$ (8) 将式(8)和式(7)相减,可得轨迹偏差模型:

$$ \dot {\boldsymbol{x}} - {{\dot {\boldsymbol{x}}}_\text{r}} = \frac{{\partial f({\boldsymbol{x}},{\boldsymbol{u}})}}{{\partial {\boldsymbol{x}}}}({\boldsymbol{x}} - {{\boldsymbol{x}}_\text{r}}) + \frac{{\partial f({\boldsymbol{x}},{\boldsymbol{u}})}}{{\partial {\boldsymbol{u}}}}({\boldsymbol{u}} - {{\boldsymbol{u}}_\text{r}}) $$ (9) 令$\dot {\tilde {\boldsymbol{x}}} = \dot {\boldsymbol{x}} - {{\dot {\boldsymbol{x}}}_\text{r}},\tilde {\boldsymbol{x}} = {\boldsymbol{x}} - {{\boldsymbol{x}}_\text{r}},\tilde {\boldsymbol{u}} = {\boldsymbol{u}} - {{\boldsymbol{u}}_\text{r}} $并对$ \dfrac{{\partial f({\boldsymbol{x}},{\boldsymbol{u}})}}{{\partial {\boldsymbol{x}}}} $和$ \dfrac{{\partial f({\boldsymbol{x}},{\boldsymbol{u}})}}{{\partial {\boldsymbol{u}}}} $进行计算得到轨迹偏差模型的系数矩阵$ {\boldsymbol{A}} $和$ {\boldsymbol{B}} $:

$$ {\boldsymbol{A}}=\left[\begin{array}{cc}0& 0\\ c& 0\end{array}\right]\text{,}{\boldsymbol{B}}=\left[\begin{array}{cc}a& 0\\ 0& b\end{array}\right] $$ (10) 对轨迹偏差进行化简,最终得到轨迹偏差模型的状态空间方程形式:

$$ \dot {\tilde {\boldsymbol{x}}} = {\boldsymbol{A}}\tilde {\boldsymbol{x}} + {\boldsymbol{B}}\tilde {\boldsymbol{u}} $$ (11) 为了进一步得到轨迹预测模型,采用向前欧拉法对轨迹偏差模型进行离散化处理。由于模型已经从时间域度转换成了孔深域度,所以采样时间间隔$ T $也需要转换成孔深间隔$ L $,式(11)便转换为:

$$ \dot {\tilde {\boldsymbol{x}}} = \frac{{\tilde {\boldsymbol{x}}(k + 1) - \tilde {\boldsymbol{x}}(k)}}{L} = {\boldsymbol{A}}\tilde {\boldsymbol{x}} + {\boldsymbol{B}}\tilde {\boldsymbol{u}} $$ (12) 离散化处理之后,得到轨迹偏差离散化模型:

$$ \tilde{{\boldsymbol{x}}}(k+1)=\tilde{{\boldsymbol{A}}}\tilde{{\boldsymbol{x}}}(k)+\tilde{{\boldsymbol{B}}}\tilde{{\boldsymbol{u}}}(k) $$ (13) 其中:

$$ \begin{aligned} &\tilde{{\boldsymbol{A}}}=(L{\boldsymbol{A}}+{\boldsymbol{I}})=\left[\begin{array}{cc}1& 0\\ cL& 1\end{array}\right]{,}\\ &\tilde{{\boldsymbol{B}}}=L{\boldsymbol{B}}=\left[\begin{array}{cc}aL& 0\\ 0& bL\end{array}\right],\\ &{\boldsymbol{I}}=\left[ \begin{matrix} 1 & 0 \\ 0 & 1 \\ \end{matrix} \right] \end{aligned}$$ 2)轨迹预测模型

轨迹偏差模型离散化后,可以通过迭代推导的方式计算出未来时刻的轨迹偏差状态,即实现对未来轨迹偏差的预测。

设定预测时域为$ {N_{\text{p}}} $,根据轨迹偏差离散化模型推导出预测时域$ {N_{\text{p}}} $内的轨迹偏差状态:

$$\begin{aligned} & \tilde {\boldsymbol{x}}(k + 1) = \tilde {\boldsymbol{A}}\tilde {\boldsymbol{x}}(k) + \tilde {\boldsymbol{B}}\tilde {\boldsymbol{u}}(k) \\ & \tilde {\boldsymbol{x}}(k + 2) = {{\tilde {\boldsymbol{A}}}^2}\tilde {\boldsymbol{x}}(k) + \tilde {\boldsymbol{A}}\tilde {\boldsymbol{B}}\tilde {\boldsymbol{u}}(k) + \tilde {\boldsymbol{B}}\tilde {\boldsymbol{u}}(k + 1) \\ &\qquad\qquad\qquad\qquad\quad \vdots \\ & \tilde {\boldsymbol{x}}(k + {N_{\text{p}}}) = {{\tilde {\boldsymbol{A}}}^{{N_{\mathrm{p}}}}}\tilde {\boldsymbol{x}}(k) +{{\tilde {\boldsymbol{A}}}^{{N_{\mathrm{p}-1}}}}\tilde {\boldsymbol{B}}\tilde {\boldsymbol{u}}(k) \cdots + \tilde {\boldsymbol{B}}\tilde {\boldsymbol{u}}({N_{\text{p}}} + k - 1) \end{aligned} $$ (14) 推导轨迹偏差状态,可以得到轨迹预测模型:

$$ {\boldsymbol{Y}}={\boldsymbol{\psi}} \tilde{{\boldsymbol{x}}}(k)+{\boldsymbol{\varPhi}} {\boldsymbol{U}} $$ (15) 其中:

$$ \begin{aligned} &{\boldsymbol{Y}}=\left[\begin{array}{c} \tilde{{\boldsymbol{x}}}(k+1) \\ \tilde{{\boldsymbol{x}}}(k+2) \\ \vdots \\ \tilde{{\boldsymbol{x}}}(k+{N}_{\text{p}}) \end{array}\right]\text{,}\\ &{\boldsymbol{U}}=\left[\begin{array}{c}\tilde{u}(k) \\ \tilde{{\boldsymbol{u}}}(k+1) \\ \vdots \\ \tilde{{\boldsymbol{u}}}({N}_{\text{p}}+k-1) \end{array}\right],\\ &{\boldsymbol{\psi}} =\left[\begin{array}{c}\tilde{{\boldsymbol{A}}} \\ {\tilde{{\boldsymbol{A}}}}^{2} \\ \vdots \\ {\tilde{{\boldsymbol{A}}}}^{{N}_{\text{p}}} \end{array}\right],{\boldsymbol{\varPhi}} =\left[\begin{array}{cccc} {\boldsymbol{B}}& 0& \cdots & 0\\ {\boldsymbol{AB}}& {\boldsymbol{B}}& \cdots & 0\\ \vdots & \vdots & \ddots & \vdots \\ {{\boldsymbol{A}}}^{{N}_{\text{p}}-1}{\boldsymbol{B}} & {{\boldsymbol{A}}}^{{N}_{\text{p}}-2}{\boldsymbol{B}} & \cdots & {\boldsymbol{B}}\end{array}\right] \end{aligned}$$ 3)目标优化

得到轨迹预测模型后,还需要进行滚动优化,即通过定向钻孔轨迹的预测值和参考值之间的轨迹偏差来计算出系统所需要的控制量。为了能够快速且稳定地跟踪上设计轨迹。 采用二次规划方法,以轨迹偏差最小化作为控制目标,建立目标函数:

$$\begin{aligned} & J = \mathop \sum \limits_{i = 1}^{{N_{\text{p}}}} {({\boldsymbol{x}}(k + i) - {{\boldsymbol{x}}_\text{r}}(k + i))^\text{T}}{\boldsymbol{Q}}[{\boldsymbol{x}}(k + i) - {{\boldsymbol{x}}_\text{r}}(k + i)] + \\ &\qquad \mathop \sum \limits_{i = 1}^{{N_{\text{p}}}} [({\boldsymbol{u}}(k + i-1) - {{\boldsymbol{u}}_\text{r}}(k + i-1)]^\text{T}{\boldsymbol{Z}}[{\boldsymbol{u}}(k + i-1) -\\ &\qquad {{\boldsymbol{u}}_\text{r}}(k + i-1)= \mathop \sum \limits_{i = 1}^{{N_{\text{p}}} } ||\tilde {\boldsymbol{x}}(k + i)||_{\boldsymbol{Q}}^2 + \mathop \sum \limits_{i = 1}^{{N_{\text{p}}}} ||\tilde {\boldsymbol{u}}(k + i-1)||_{\boldsymbol{Z}}^2= \\ &\qquad {\boldsymbol{Y}}^{\mathrm{T}} \tilde {{\boldsymbol{Q}}} {\boldsymbol{Y}}+{\boldsymbol{U}}^{\mathrm{T}} \tilde {{\boldsymbol{Z}}} {\boldsymbol{U}} \end{aligned} $$ (16) $$ \begin{aligned} &\tilde{{\boldsymbol{Q}}}=\left[ \begin{matrix} {\boldsymbol{Q}} & 0 & {\cdots} & 0 \\ 0 & {\boldsymbol{Q}} & {\cdots} & 0 \\ {\vdots} & {\vdots} & {} & {\vdots} \\ 0 & 0 & {\cdots} & {\boldsymbol{Q}} \\ \end{matrix} \right],\tilde{\boldsymbol{Q}}\in {{R}}^{(2\times N_{\mathrm{p}})*(2\times N_{\mathrm{p}})},\\ &\tilde{{\boldsymbol{Z}}}=\left[ \begin{matrix} {\boldsymbol{Z}} & 0 & {\cdots} & 0 \\ 0 & {\boldsymbol{Z}} & {\cdots} & 0 \\ {\vdots} & {\vdots} & {} & {\vdots} \\ 0 & 0 & {\cdots} & {\boldsymbol{Z}} \\ \end{matrix} \right],\tilde{\boldsymbol{Z}}\in {{R}}^{(2\times N_{\mathrm{p}})*(2\times N_{\mathrm{p}})},\\ &i=0,1,\cdots,N_{\mathrm{p}}\end{aligned}$$ 式(16)中的第一项是通过最小化目标函数$ J $求得局部最优解,即未来$ i $个时刻的控制量$ {\boldsymbol{u}}(k),{\boldsymbol{u}}(k+1),\cdots , {\boldsymbol{u}}(k+i-1) $能够使得预测时域内的轨迹预测值$ {\boldsymbol{x}}(k+1), {\boldsymbol{x}}(k+2),\cdots ,{\boldsymbol{x}}(k+i) $不断接近期望值$ {{\boldsymbol{x}}}_\text{r}(R+1),{{\boldsymbol{x}}}_\text{r}(R+2), \cdots , {{\boldsymbol{x}}}_\text{r}(k+i) $;其第二项是对控制量的约束函数,使$ \tilde {\boldsymbol{u}}(k + i-1) $最小,即$ {\boldsymbol{u}}(k) $的值接近$ {{\boldsymbol{u}}_\text{r}}(k) $,可有效防止控制量发生突变,使得钻孔轨迹较为平滑。

另一方面,考虑滑动造斜钻具受其结构的影响, 设定控制输入的幅值约束为:

$$ \left\{ \begin{aligned} &{u_{i\min}} \leqslant {{\tilde u}_{\text{inc}}}(k + i) \leqslant {u_{i\max}} \\ &{u_{a\min}} \leqslant {{\tilde u}_{\text{azi}}}(k + i) \leqslant {u_{a\max}} \end{aligned} \right. $$ (17) 结合轨迹目标函数和系统控制约束,将目标优化问题转换为非线性规划问题:

$$ \begin{aligned} & \min J = 2\left(\frac{1}{2}{{\boldsymbol{U}}^\text{T}}{{H{\boldsymbol{U}}}} + {f^\text{T}}{\boldsymbol{U}}\right) \\ & {\mathrm{s.t.}}{\text{ }}\left\{\begin{aligned} & {u_{i\min}} \leqslant {{\tilde u}_{\text{inc}}}(k + i) \leqslant {u_{i\max}} \\ & {u_{a\min}} \leqslant {{\tilde u}_{\text{azi}}}(k + i) \leqslant {u_{a\max}} \end{aligned}\right. \end{aligned} $$ (18) 其中,$ {{H}} = {{\boldsymbol{\varPhi}} ^\text{T}}\tilde{\boldsymbol{Q}}{\boldsymbol{\varPhi}} + \tilde{\boldsymbol{Z}},{\text{ }}f = {\boldsymbol{\psi}} (\tilde {\boldsymbol{x}}(k))^{\mathrm{T}}\tilde{\boldsymbol{Q}}{\boldsymbol{\varPhi}} $。

最后通过二次规划方法对目标优化问题进行求解,得到了控制时域内的最优控制序列$ U $,将最优控制序列$ U $的第一个控制量作为系统当前的控制输入$ {\tilde u_{\text{inc}}}, {\tilde u_{\text{azi}}} $, 并且将所获得的定向钻具的状态量用于解决下一孔段的优化问题,通过循环执行上述流程,从而完成轨迹跟踪控制过程。

4)反馈校正

由于碎软煤层不确定性或建模误差,模型失配会影响控制精度,在仿真结果中表现为稳态误差,为了解决稳态误差对定向钻孔轨迹跟踪控制的影响,采用反馈校正的方式来提升控制器的效果。反馈校正的流程如图3所示。

解决这个问题的第一步是计算轨迹偏差$ {\omega _{\text{inc}}} $和$ {\omega _{\text{azi}}} $的数值。将当前孔段轨迹的测量值$ {O_{\text{inc}}} $、$ {O_{\text{azi}}} $与定向钻孔轨迹延伸模型的预测值做差,便可得到轨迹倾角偏差$ {\omega _{\text{inc}}} $和轨迹方位角偏差$ {\omega _{\text{azi}}} $的大小。

$$ \begin{aligned} & {\omega _{\text{inc}}} = {O_{\text{inc}}} - {x_{\text{inc}}} \\ & {\omega _{\text{azi}}} = {O_{\text{azi}}} - {x_{\text{azi}}} \end{aligned} $$ (19) 将最终获得的偏差期望值作为反馈校正的实际参数对滚动优化中的预测模型与约束方程进行修正,代入滚动优化,即可获得模型校正后的纠偏控制量。修正后的离散化定向钻孔轨迹预测模型如下式:

$$ \begin{aligned} & \left[ {\begin{array}{*{20}{c}} {{{\tilde x}_{\text{inc}}}(k + 1)} \\ {{{\tilde x}_{\text{azi}}}(k + 1)} \end{array}} \right] = \left[ {\begin{array}{*{20}{c}} 1&0 \\ {cL}&1 \end{array}} \right]\left[ {\begin{array}{*{20}{c}} {{{\tilde x}_{\text{inc}}}(k)} \\ {{{\tilde x}_{\text{azi}}}(k)} \end{array}} \right] + \\ &\qquad \left[ {\begin{array}{*{20}{c}} {aL}&0 \\ 0&{bL} \end{array}} \right]\left[ {\begin{array}{*{20}{c}} {{{\tilde u}_{\text{inc}}}(k) + {\omega _{\text{inc}}}} \\ {{{\tilde u}_{\text{azi}}}(k) + {\omega _{\text{azi}}}} \end{array}} \right]\end{aligned} $$ (20) 修正后的约束如下式:

$$ \left\{ \begin{aligned} & {u_{i\min}} \leqslant {{\tilde u}_{\text{inc}}}(k + i) + {\omega _{\text{inc}}}(k + i) \leqslant {u_{i\max}} \\ & {u_{a\min}} \leqslant {{\tilde u}_{\text{azi}}}(k + i) + {\omega _{\text{azi}}}(k + i) \leqslant {u_{a\max}} \end{aligned}\right. $$ (21) 3 模型验证与仿真分析

3.1 模型验证

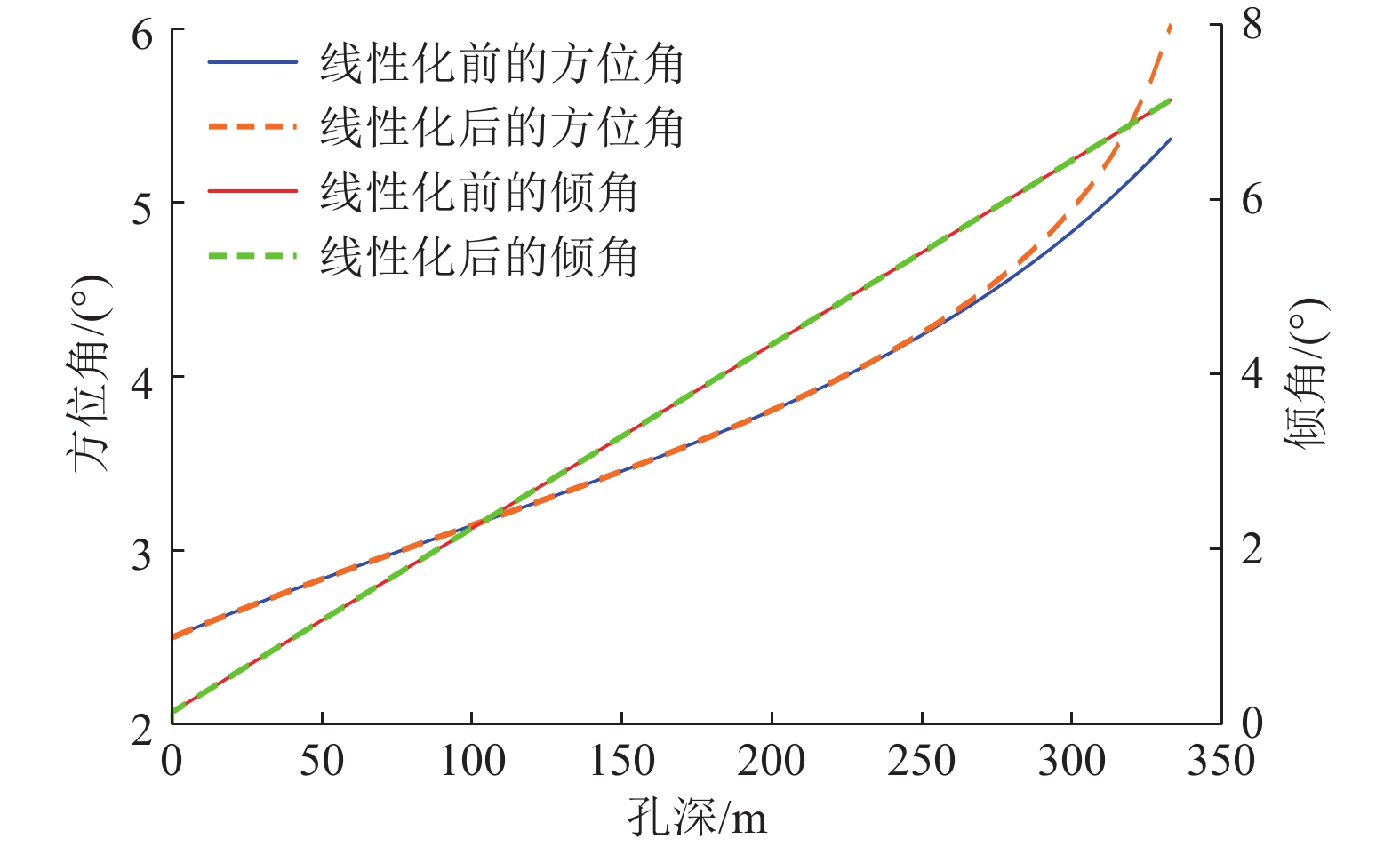

为了验证线性化后定向钻孔轨迹延伸模型的有效性,利用非线性化的定向钻孔轨迹延伸模型式(5)与线性化后的定向钻孔轨迹延伸模型式(6)进行仿真对比。测量的轨迹参数主要是倾角和方位角,需要确定定向钻孔轨迹延伸模型式(5)的其他参数,参数值来源于文献[2],见表1。

表 1 轨迹模型线性化参数Table 1. Parameters for linearization of the trajectory model参数 $ {\hat \theta _{\text{inc}}}/(^\circ ) $ $ {v}_{\text{rop}}/({\mathrm{m}}\cdot {{\mathrm{h}}}^{-1}) $ $ {K_{{\mathrm{dlc}}}}{{ /}}{{\mathrm{m}}^{ - 1}} $ $ {\theta _{\text{inc}}}{\text{ /}}(^ \circ ) $ $ {\theta _{\text{azi}}}{\text{ /}}(^ \circ ) $ 取值 8 6 0.08 2.2 2.2 依据上述参数,分别对线性化后的定向钻孔轨迹延伸模型与非线化的定向钻孔轨迹延伸模型进行仿真对比,获得轨迹参数$ {\theta _{\text{inc}}} $、$ {\theta _{\text{azi}}} $,最终的仿真结果如图4所示。

由式(6)可看出,线性化之前的定向钻孔轨迹延伸模型中倾角的变化率与倾角控制量呈现线性关系,所以图4中,线性化前后模型倾角变化是完全重合的。而经过线性化处理后的模型中的方位角与非线性模型中的方位角在较长一段孔深内波形相互重合。

通过模型验证可以发现,线性化后的模型保留了原有模型的特征,对于简化控制器设计提供了依据。

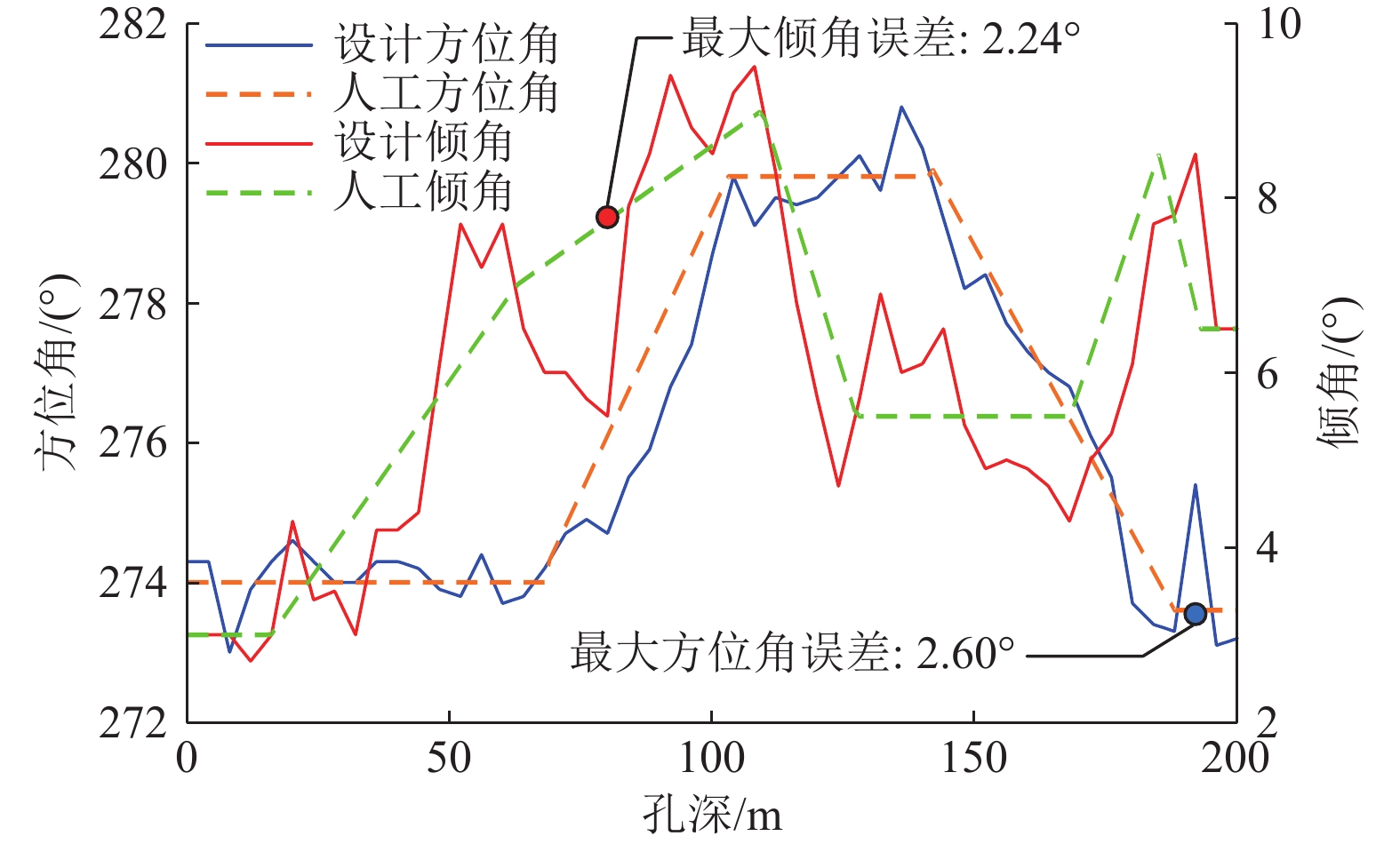

3.2 轨迹跟踪控制仿真

为验证模型预测控制器的有效性,利用实际钻井数据进行仿真实验,本研究算法在Matlab仿真平台中进行了验证。陕西韩城矿区某煤矿某煤层松软破碎,采用定向钻进技术实现“一孔两消”瓦斯治理模式,设计孔深200 m,钻孔轨迹控制方法采用基于螺杆钻具造斜规律的人工经验,因煤层碎软钻孔轨迹控制困难。通过观察该矿定向钻孔YC1-32号孔实际钻井数据图5可以看出,与设计轨迹数据相比,人工经验控制的钻孔实钻轨迹数据倾角平均绝对误差0.73°,方位角平均绝对误差0.44°,其中,倾角最大误差2.24°,方位角的最大误差2.60°。

设计了两组实验来验证基于反馈校正机制模型预测控制方法的有效性。第一组实验仅考虑模型适配的问题,对最基本的定向钻孔轨迹跟踪控制问题进行实验仿真,观察算法的控制能力和工程实用性;第二组实验是在第一组实验的基础上,考虑模型适配和稳态误差的问题,使定向钻孔轨迹预测模型的参数可以随设计轨迹变化而变化,通过加入反馈校正机制来优化轨迹跟踪的控制效果。实验仿真的主要流程是首先设定好初始状态,以此为轨迹跟踪起始点,根据工程实际数据设定每间隔4 m,运行算法计算下一孔段推荐的工具面向角。反复上述操作,直至仿真总步数到达设定仿真总步数为止。

按照上述实验流程,依据表1中的数据和定向钻孔轨迹延伸模型式(5)中参数的计算公式,可以计算出模型参数a、b、c的取值。根据钻孔设计参数和煤矿井下定向钻进工艺特性,将轨迹初始值$ {\theta _{\text{inc}}} $、$ {\theta _{\text{azi}}} $分别设定为3°、274°,仿真总步长设定为200 m,基础的轨迹控制仿真参数见表2。

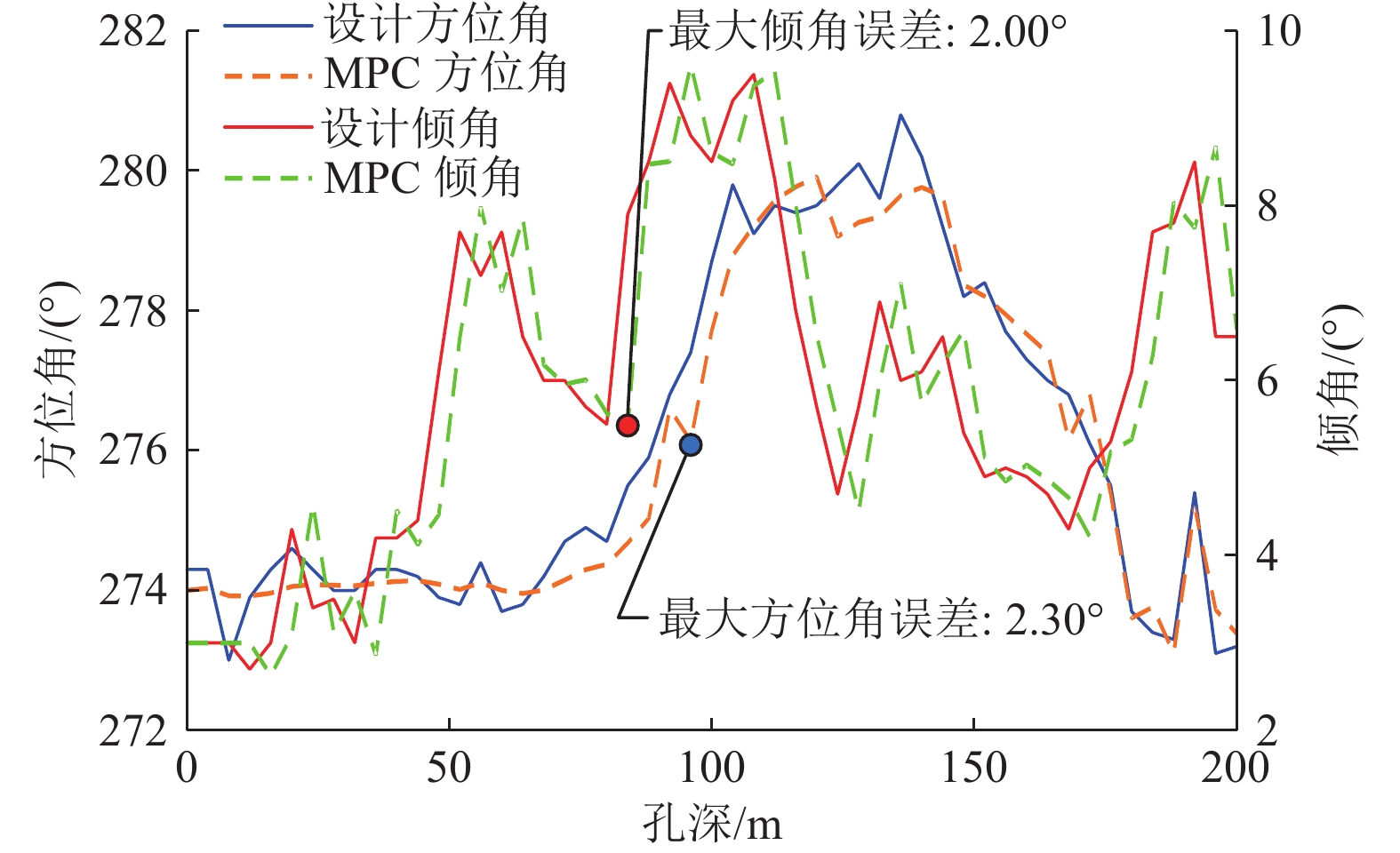

表 2 轨迹控制仿真参数Table 2. Parameters for trajectory control simulation参数 $ a{{ /}}{{\mathrm{m}}^{ - 1}} $ $ b{{/}}{{\mathrm{m}}^{ - 1}} $ $ c/{{\mathrm{m}}^{ - 1}} $ $ {\theta _{\text{inc}}}{{/}}(^ \circ ) $ $ {\theta _{\text{azi}}}{{/}}( ^\circ ) $ 取值 16 16 −16 3 274 第一组实验考虑模型适配问题。对模型参数a、b、c进行修正,在滚动优化过程中,使模型参数随着设计轨迹值发生变化,得到的轨迹跟踪效果如图6所示。

从图6可以看出,对模型参数进行修正后,仅考虑模型适配性的模型预测控制器,计算得到的预测轨迹倾角和预测轨迹方位角,最终能跟踪上设计轨迹倾角和设计轨迹方位角,但依旧存在稳态误差。与设计轨迹数据相比,倾角平均绝对误差0.54°,方位角平均绝对误差0.36°,其中,倾角的最大误差2.00°,方位角的最大误差2.30°。

在第一组实验的基础上,设计第二组实验,考虑稳态误差问题对定向钻孔轨迹跟踪控制的影响。 采用反馈校正方法来对预测模型进行校正,利用校正后的控制量来对定向钻孔轨迹进行控制。图7是采用了反馈校正机制后的定向钻孔轨迹跟踪情况,可以看出,加入反馈校正机制后,基于模型预测控制器得到的轨迹倾角和轨迹方位角与设计轨迹倾角和设计轨迹方位角基本保持一致。与设计轨迹数据相比,倾角平均绝对误差0.15°,方位角平均绝对误差0.13°,其中,倾角的最大误差0.50°,方位角的最大误差0.60°。

仿真实验结果显示,基于反馈校正机制的定向钻孔轨迹模型预测控制误差大幅降低,说明采用的反馈校正机制起到了消除稳态误差的作用。与基于螺杆钻具造斜规律的人工经验方法相比,倾角平均绝对误差0.73°降至0.15°,降幅79.5%,方位角平均绝对误差0.44°降至0.13°,降幅70.5%,显著提升了定向钻孔轨迹跟踪控制的效果。

相比传统基于螺杆钻具造斜规律的人工经验方法,本研究提出的基于模型预测控制(MPC)的方法在决策过程中的科学性和精准性方面具有明显优势,能够更好地应对复杂地层条件下钻孔轨迹的偏差问题,有效提高钻孔轨迹的控制精度。

4 结 论

(1)根据定向钻具的运动学关系,在原有的定向钻孔轨迹延伸模型的基础上进行改进,得到了线性化后的定向钻孔轨迹延伸模型,在200 m的孔深内,线性化前后的轨迹都相互重合。实验仿真表明,线性化后的模型解决了方位角与倾角的耦合情况,简化了计算流程。

(2)将轨迹倾角与轨迹方位角作为优化目标,在线性化后的定向钻孔轨迹延伸模型的基础上,设计模型预测控制器求解优化问题,实现了定向钻孔轨迹跟踪控制,并利用实际数据进行了仿真验证。

(3)与基于螺杆钻具造斜规律的人工经验控制方法相比,改进的基于反馈校正机制的模型预测控制器考虑了模型适配和稳态误差稳态问题,钻孔轨迹倾角平均绝对误差降低了79.5%,方位角平均绝对误差降低了70.5%,提升了定向钻孔轨迹跟踪控制的效果。

(4) 仿真研究主要基于特定煤矿的钻孔数据,为提高模型的精度和普适性,可以建立高质量、准确完整的钻孔数据库。基于完整钻孔数据库开展参数相关性研究,提高模型对地层变化和外部干扰的适应性。

符号注释:

a、b、 c为线性化后的钻孔轨迹模型系数,m−1;$ {\boldsymbol{A}} $为轨迹偏差模型的状态矩阵;$\tilde {\boldsymbol{A}}$为轨迹偏差离散化模型的状态矩阵;${\boldsymbol{B}}$为轨迹偏差模型的输入矩阵;$\tilde {\boldsymbol{B}}$为轨迹偏差离散化模型的输入矩阵;$ H $、$ f $为二次规划函数的系数;$ i $为滑动窗口孔深宽度m;$ J $为目标函数;$ k $为当前时刻测量节点;$ {K_{\text{dls}}} $为最大额定曲率,m−1;$ L $为孔深间隔,m;${N_{\rm{p}}}$为预测时域;${N_{\rm{c}}}$为控制时域;$ {O_{\text{inc}}} $为当前孔段轨迹的倾角测量值,(°);${O_{{\rm{azi}}}}$为当前孔段轨迹的方位角测量值,(°);${\boldsymbol{Q}}$为状态权重矩阵;R为实数矩阵;$ s $为孔深,m;$ t $为时间,h;${\boldsymbol{u}}$为控制向量;$ {u_{\text{inc}}} $为线性化后的倾角控制量,(°);${u_{{\rm{azi}}}}$为线性化后的方位角控制量,(°);$ {{\boldsymbol{u}}_\text{r}} $为倾角和方位角参考控制量;$ \tilde {\boldsymbol{u}} $为控制增量(当前控制量与参考控制量之间的差值);${U_{{\rm{tf}}}}$为工具面向角,(°);${U_{{\rm{azi}}}}$为线性化前的方位角控制量,(°);$ {U_{\text{inc}}} $为线性化前的倾角控制量,(°);$ {U_{\text{dls}}} $为额定造斜率,(°)/m;$ U $为轨迹控制量;$ u(k + i) $为下一时刻的控制增量;${u_{i\min}}$为倾角控制量的最小值,(°);${u_{i\max}}$为倾角控制量的最大值,(°);${u_{a\min}}$为方位角控制量的最小值,(°);${u_{a\max}}$为方位角控制量的最大值,(°);$ {v_{\text{rop}}} $为钻速,m/h;${\boldsymbol{x }}$为状态向量;$ {\dot x_{\text{inc}}} $为${\boldsymbol{x}}$的倾角分量,(°)/m;${\dot x_{{\rm{azi}}}}$为${\boldsymbol{x}}$的方位角分量,(°)/m;${{\boldsymbol{x}}_\text{r}}$为设计轨迹状态向量;$ \tilde x $为实钻轨迹与设计轨迹之间的轨迹偏差;$ \tilde x(k) $为当前时刻的轨迹偏差状态;$ \tilde x(k + 1) $为下一时刻的轨迹偏差状态;$ x(k + i) $为下一时刻的轨迹偏差;$ {x_{\text{inc}}} $为模型倾角预测值,(°);${x_{{\rm{azi}}}}$为模型方位角预测值,(°);$ Y $为轨迹偏差状态;${\boldsymbol{Z}}$为输入权重矩阵;$\theta_{{\rm{inc}}} $为钻具倾角,(°);$\theta_{{\rm{azi}}} $为钻具方位角,(°);$ {\dot \theta _{\text{inc}}} $为钻具倾角变化率,(°);$ {\hat \theta _{\text{inc}}} $为设计轨迹的标称值,(°);${\dot \theta _{{\rm{azi}}}}$为钻具方位角变化率,(°);${\boldsymbol{\psi}}$为预测模型的状态矩阵;${\boldsymbol{\varPhi}}$为预测模型的输入矩阵;$ {\omega _{\text{inc}}} $为轨迹倾角偏差,(°);${\omega _{{\rm{azi}}}}$为轨迹方位角偏差,(°)。

-

表 1 轨迹模型线性化参数

Table 1 Parameters for linearization of the trajectory model

参数 $ {\hat \theta _{\text{inc}}}/(^\circ ) $ $ {v}_{\text{rop}}/({\mathrm{m}}\cdot {{\mathrm{h}}}^{-1}) $ $ {K_{{\mathrm{dlc}}}}{{ /}}{{\mathrm{m}}^{ - 1}} $ $ {\theta _{\text{inc}}}{\text{ /}}(^ \circ ) $ $ {\theta _{\text{azi}}}{\text{ /}}(^ \circ ) $ 取值 8 6 0.08 2.2 2.2 表 2 轨迹控制仿真参数

Table 2 Parameters for trajectory control simulation

参数 $ a{{ /}}{{\mathrm{m}}^{ - 1}} $ $ b{{/}}{{\mathrm{m}}^{ - 1}} $ $ c/{{\mathrm{m}}^{ - 1}} $ $ {\theta _{\text{inc}}}{{/}}(^ \circ ) $ $ {\theta _{\text{azi}}}{{/}}( ^\circ ) $ 取值 16 16 −16 3 274 -

[1] 姚宁平,姚亚峰,方鹏,等. 我国煤矿坑道钻探装备技术进展与展望[J]. 钻探工程,2021,48(1):81−87. YAO Ningping,YAO Yafeng,FANG Peng,et al. Advances and outlook of coal mine tunnel drilling equipment and technology[J]. Drilling Engineering,2021,48(1):81−87.

[2] 李泉新. 碎软煤层复合定向钻进技术研究与应用[J]. 煤炭科学技术,2018,46(11):101−106. LI Quanxin. Research and application of drilling technology combined rotary with direction in soft–fragmentized coal seam[J]. Coal Science and Technology,2018,46(11):101−106.

[3] INYANG I. J, WHIDBORNE J. F. Bilinear modelling, control and stability of directional drilling[J]. Control Engineering Practice,2019,82:161−172.

[4] 姚宁平,魏宏超,张金宝,等. 基于钻柱状态估计的坑道回转钻进智能优化方法[J]. 煤田地质与勘探,2023,51(11):141−148. DOI: 10.12363/issn.1001-1986.23.06.0329 YAO Ningping,WEI Hongchao,ZHANG Jinbao,et al. Intelligent optimization method for tunnel rotary drilling based on drill string status estimation[J]. Coal Geology & Exploration,2023,51(11):141−148. DOI: 10.12363/issn.1001-1986.23.06.0329

[5] 方俊,刘飞,李泉新,等. 煤矿井下碎软煤层空气复合定向钻进技术与装备[J]. 煤炭科学技术,2019,47(2):224−229. FANG Jun,LIU Fei,LI Quanxin,et al. Air compound directional drilling technology and equipment for soft–fragmentized seam underground coal mine[J]. Coal Science and Technology,2019,47(2):224−229.

[6] LESNIAK G,BRUNNER D J,TOPOR T,et al. Application of long–reach directional drilling boreholes for gas drainage of adjacent seams in coal mines with severe geological conditions[J]. International Journal of Coal Science & Technology,2022,9(1):88.

[7] XU Yanpeng,WANG Liguo,CHEN Xiangjun,et al. Improvement of drilling quality using precision directional drilling technology[J]. Journal of Petroleum Exploration and Production Technology,2022,12(11):3149−3164. DOI: 10.1007/s13202-022-01510-4

[8] 田宏亮,陈建,张杰,等. 淮南矿区软煤气动定向钻进技术与装备研究及应用[J]. 煤田地质与勘探,2022,50(10):151−158. DOI: 10.12363/issn.1001-1986.22.01.0014 TIAN Hongliang,CHEN Jian,ZHANG Jie,et al. Air–driven directional drilling technology and equipment in soft coal seam of Huainan mining area[J]. Coal Geology & Exploration,2022,50(10):151−158. DOI: 10.12363/issn.1001-1986.22.01.0014

[9] 聂超,王毅,姚亚峰,等. 碎软煤层气动双管定向钻进排粉特性分析及应用[J]. 煤田地质与勘探,2022,50(5):159−166. DOI: 10.12363/issn.1001-1986.21.12.0789 NIE Chao,WANG Yi,YAO Yafeng,et al. Powder discharge characteristics of pneumatic double pipe directional drilling in broken soft coal seams and its application[J]. Coal Geology & Exploration,2022,50(5):159−166. DOI: 10.12363/issn.1001-1986.21.12.0789

[10] BINA S M,FUJII H,TSUYA S,et al. Evaluation of utilizing horizontal directional drilling technology for ground source heat pumps[J]. Geothermics,2020,85:101769.

[11] 祖雨彤,王璐,巩达,等. 基于磁信标的水平定向钻进导向技术研究[J]. 煤田地质与勘探,2023,51(9):100−108. DOI: 10.12363/issn.1001-1986.23.05.0155 ZU Yutong,WANG Lu,GONG Da,et al. Magnetic beacon–based horizontal directional drilling guidance technology[J]. Coal Geology & Exploration,2023,51(9):100−108. DOI: 10.12363/issn.1001-1986.23.05.0155

[12] ZAFARIAN H,AMERI M,VAGHASLOO Y A,et al. Error reduction of tracking planned trajectory in a thin oil layer drilling using smart rotary steerable system[J]. Journal of Petroleum Science and Engineering,2021,196:107668. DOI: 10.1016/j.petrol.2020.107668

[13] VILLARREAL MAGANA O A,MONSIEURS F H A,DETOURNAY E,et al. Robust output–feedback control of 3D directional drilling systems[J]. International Journal of Robust and Nonlinear Control,2018,28(18):5915−5942. DOI: 10.1002/rnc.4362

[14] KE Chong,SONG Xingyong. Control design for directional down–hole drilling using dual–heuristic programming with a high–order dynamic model[J]. IEEE Transactions on Control Systems Technology,2022,30(3):1009−1020. DOI: 10.1109/TCST.2021.3094537

[15] WEI Hongchao,YAO Ningping,TIAN Hongliang,et al. A predicting model for near–horizontal directional drilling path based on BP neural network in underground coal mine[J]. Journal of Advanced Computational Intelligence and Intelligent Informatics,2022,26(3):279−288. DOI: 10.20965/jaciii.2022.p0279

[16] ZHANG Chi,ZOU Wei,CHENG Ningbo,et al. Trajectory tracking control for rotary steerable systems using interval type–2 fuzzy logic and reinforcement learning[J]. Journal of the Franklin Institute,2018,355(2):803−826. DOI: 10.1016/j.jfranklin.2017.12.001

[17] ZHANG Chi,ZOU Wei,CHENG Ningbo,et al. Adaptive fault–tolerant control for trajectory tracking and rectification of directional drilling[J]. International Journal of Control,Automation and Systems,2022,20(1):334−348.

[18] ZHANG Dian,WU Min,LU Chengda,et al. A deviation correction strategy based on particle filtering and improved model predictive control for vertical drilling[J]. ISA Transactions,2021,111:265−274. DOI: 10.1016/j.isatra.2020.11.023

[19] ZHANG Dian,WU Min,LU Chengda,et al. Tube–based adaptive model predictive control for deviation correction in vertical drilling process[J]. IEEE Transactions on Industrial Electronics,2022,69(9):9419−9428. DOI: 10.1109/TIE.2021.3113020

下载:

下载: